Решение проблем трещин при сварке с помощью хромомолибденовой стали 4150

Подробности- Подробности

- Опубликовано 29.03.2019 12:45

- Просмотров: 3608

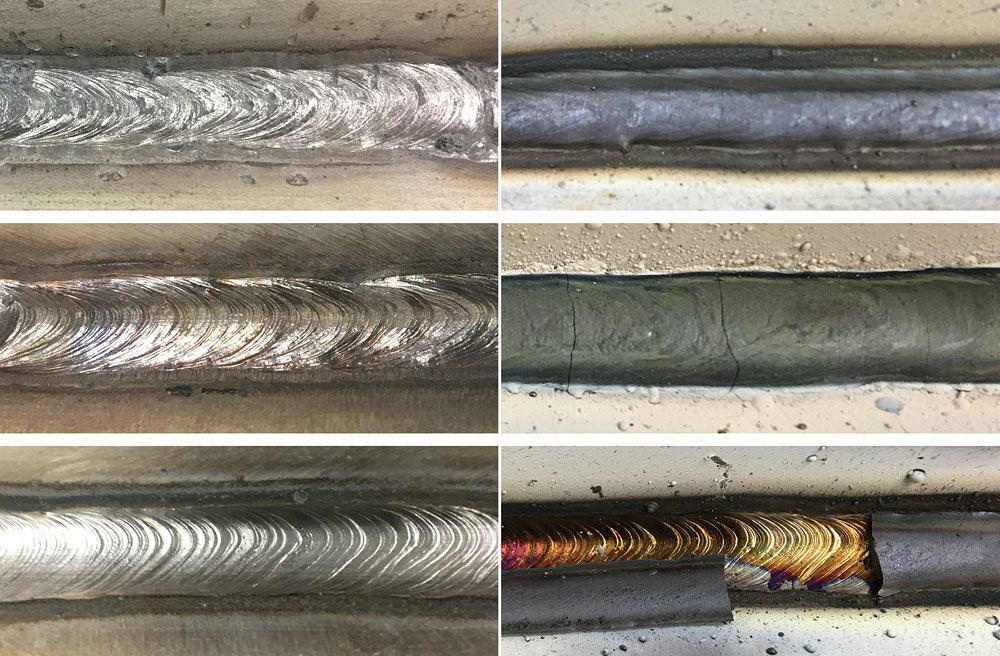

Вопрос: В настоящее время мы производим изделие, которое содержит стальную трубу 4150 диаметром 760 мм и толщиной 50 мм, приваренную к стальной пластине 1018 толщиной 75 мм. Труба имеет 9 мм. скос, и мы соединяем его с помощью тройного сварного шва. Недавно мы перешли с присадочного металла ER80, содержащего 1 процент никеля, на присадочный металл ER70S-6. Сейчас мы наблюдаем растрескивание сварного шва, которое проходит рядом с носками сварного шва со стороны 4150, а иногда и в металле сварного шва. Мы используем предварительный нагрев 200 градусов С. Есть ли у вас какие-либо предложения о том, как мы можем устранить трещины?

Ответ: Эта проблема не является чем-то необычным при сварке хромомолибденовых (CrMo) или высокопрочных низколегированных сталей. Сначала вы должны понять свойства материала.

Сталь AISI / SAE 1018 подходит для низкоуглеродистой (от 0,05 до 0,3 процента углерода) марки и имеет диапазон содержания углерода от 0,14 до 0,2 процента. Она имеет минимальный предел текучести (YS) 3775 кгс/см2 и предел прочности на разрыв (UTS) 4485 кгс/см2. Так как содержание углерода относительно низкое, и нет никаких других значительных легирующих элементов, которые могли бы резко увеличить углеродную эквивалентность, во время сварки не нужно больше думать. Хотя, в связи с толщиной вашего применения, мы рекомендуем подогрев сварного шва.

AISI / SAE 4150 считается легированной сталью CrMo серии 41XX. Различные сорта имеют слегка различающиеся легирующие составы и идентифицируются по двум последним номерам обозначения SAE, которое представляет содержание углерода. Она также считается среднеуглеродистой (от 0,3 до 0,8 процента углеродистой) стали с содержанием углерода от 0,48 до 0,53 процента, отсюда и «50» в названии. Механические свойства выше, чем у стали 1018. Сталь 4150 имеет минимальный YS 3873 кгс/см2 и UTS 7452 кгс/см2 в отожженном состоянии. Из-за повышенного содержания углерода при добавлении сплавов и расчетной эквивалентности углерода приблизительно 0,88 требуется предварительный нагрев перед любой сваркой, а также после сварки.

Что касается вашего приложения, три вещи делают его более сложным. Во-первых, значительная толщина материала соответствует высокой скорости охлаждения. Во-вторых, высокопрочная легированная сталь обычно имеет микроструктуру, которая восприимчива к образованию мартенсита и потенциально водородному растрескиванию. В-третьих, структура сварного шва между трубами считается высоко-ограниченной конфигурацией сварного соединения.

Вы заявили, что ранее использовали продукт ER80, который содержал 1 процент никеля и никогда не подвергался растрескиванию. В зависимости от параметров сварного шва, подводимой теплоты и размера сварного шва содержание никеля может быть причиной устойчивости к растрескиванию после сварки. Переход на электрод ER70S-6 не должен был вызывать каких-либо проблем, поскольку пластина 1018 является определяющим материалом для сопоставления присадочного металла. Помните, что общее правило должно соответствовать материалу с более низкой прочностью.

Отсутствуют некоторые переменные, которые могли бы помочь нам проанализировать проблему, например, состояние вашего основного материала (то есть отожженного или нормализованного), тип защитного газа, тип или процесс сварочного электрода, размер сварного шва, методика и все связанные параметры сварного шва. Кроме того, какой процедуре очистки сварного соединения вы следовали?

Учитывая высокую углеродистую эквивалентность материала 4150 и толщину 50 мм, мы рекомендуем применять минимальный предварительный нагрев 300 градусов по Цельсию перед любыми сварочными работами, включая прихватку. Часто люди пропускают предварительный нагрев перед прихваткой и сборкой. Прихватную сварку все еще считают сваркой, и при экстремальной температуре сварочной дуги и холодного основного материала прихватной шов невероятно быстро охлаждается вместе с зоной термического влияния (ЗТВ), что приводит к небольшим трещинам в восприимчивом материале. Как только трещина образовалась, ничто не может остановить ее распространение и провал.

Перед укладкой нанесите равномерный и тщательный прогрев. Состакуйте компоненты к месту, сохраняя минимальный предварительный нагрев. Сварите соединение до того, как остынет. Убедитесь, что сварные швы непрерывны вокруг трубы, если это возможно, или сварите противоположные участки, чтобы уравновесить напряжения усадки шва.

Например, если вы свариваете участок от 12 до 3 часов, вы должны сварить следующий участок от 6 до 9 часов и так далее. После полной сварки поддерживайте минимальную температуру предварительного нагрева в течение одного часа на каждые 25 мм толщины (в вашем случае - два часа), чтобы любой потенциальный водород диффундировал из материала. После этого удалите источник предварительного нагрева и тщательно закройте сварной шов соответствующими изоляционными материалами, такими как несколько слоев противопожарных покрытий или керамической изоляции.