Сварочные работы

Подробности- Подробности

- Опубликовано 25.05.2012 16:18

- Просмотров: 71777

Этот сайт является дополненным и переработанным изданием справочного пособия для рабочих. Его содержание представляет последовательное изложение всех основных вопросов электросварочного дела, сайт рассчитан на то, чтобы служить систематическим пособием для повышения квалификации рабочих-электросварщиков. На сайте собраны справочные сведения по оборудованию для дуговой и контактной сварки, а также сварочным материалам. Эти сведения соответствуют действующим Гостам, каталогам и экспериментальным данным. Сайт может служить пособием для конструкторов и технологов при решении вопросов технологии сварочного производства: выборе оборудования, электродной проволоки, электродов, флюсов, режимов сварки и нормировании процессов сварки. На сайте рассматриваются вопросы техники безопасности, имеющие существенное значение при электрических способах сварки. На страницах сайта приведены правила Госгортехнадзора по испытанию сварщиков, а также методические указания по проведению этих испытаний. Знание этих правил и методических указаний позволит производственникам исключить те ошибки, которые встречаются при проведении испытаний сварщиков. Помимо практических и справочных сведений, в книге даны теоретические сведения, необходимые для понимания дальнейших пояснений и обоснований практических методов и приемов работы, рассматриваются также теории действия электросварочного оборудования и физические принципы дуговой и контактной сварки.

Освещение теоретических вопросов соответствует современному уровню подготовки электросварщиков. Авторами были использованы работы советских ученых и исследователей, опубликованные в печати. На сайте отражен опыт авторов в организации сварочной технологии на заводах Урала. На сайте также освещаются вопросы полуавтоматической и автоматической сварки.

В промышленности исключительно широкое применение нашли электрические способы сварки, являющиеся великим русским изобретением. Эти способы разделяются на сварку плавлением и сварку давлением. В основе разнообразных методов электросварки плавлением лежит расплавление металла теплом электрической дуги. Все виды электросварки давлением основаны на нагреве до пластичного состояния соединяемых частей теплом, выделяемым при прохождении электрического тока через контактные сопротивления и металл свариваемых деталей. Впервые явление горения электрической дуги было открыто в 1802 г. великим русским физиком, проф. Петербургской медико-хирургической академии Василием Владимировичем Петровым. Проводя свои опыты, В. В. Петров первый в мире наблюдал и изучал расплавление металлов с помощью тепла дуги, положив этим начало практическому применению электрической дуги в электросварке и электрометаллургии. Электрическая дуговая сварка изобретена талантливыми русскими изобретателями Николаем Николаевичем и Николаем Гавриловичем Славяновым. В 1882 г. Н.Н. Бенардос предложил способ электрической дуговой сварки угольным электродом и запатентовал его. Этот способ впервые был использован в мастерских Орловско-Витебской железной дороги при исправлении паровозных колес и рам. Н. Н. Бенардос является автором 16 различных изобретений в области сварки. Он первый изобрел способ сварки косвенной дугой, горящей между двумя или несколькими электродами; способ сварки в струе защитных газов; способ магнитного управления сварочной дугой; несколько систем автоматов для дуговой сварки; несколько видов держателей, электродов и т. д. В 1887 г. Н.Н. Бенардос запатентовал способ точечной, а впоследствии шовной, или роликовой контактной сварки. В 1888 г. Н. Г. Славянов изобрел способ дуговой сварки, металлическим электродом. Этот способ впервые, был широко Введение применен в ремонтных работах на пермских пушечных заводах, где работал изобретатель. Н. Г. Славяновым сделано очень многое для развития этого самого распространенного теперь способа сварки. Он спроектировал и построил первые сварочные генераторы постоянного тока, организовал первый в мире сварочный цех, в котором под его руководством проводились крупные работы по ремонту литых деталей из стали, чугуна и цветных металлов. Он создал и широко применил первый сварочный автомат, явившийся родоначальником современных автоматических установок. Н. Г. Славянов написал несколько книг и статей, в которых изложил основы сварки и примеры ее применения. Однако гениальные изобретения Н. Н. Бенардоса и Н. Г. Славянова не получили широкого применения в условиях отсталой промышленности царской России. Только после Великой Октябрьской социалистической революции сварка получила должную оценку и такое развитие, которое сделало нашу страну передовой в мире в области применения сварки. Широкое применение в нашей стране электросварки, как наиболее производительного и экономичного способа соединения металлов, тесно связано со всем ростом советской индустрии в годы пятилеток. Развитие электросварки шло не только по пути увеличения количества свариваемых изделий, но и по линии усовершенствования техники сварки и сварочного оборудования. Советские ученые и техники находят все более совершенные и производительные способы электросварки. На специализированных заводах строятся разнообразные сварочные машины и аппараты. В настоящее время сварка получила такое развитие, которое позволяет применять ее при изготовлении любых ответственных конструкций. Применение сварки базируется на научных основах, разработанных советскими учеными-сварщиками. Широкое развитие сварки в нашей стране обусловлено повседневной заботой Коммунистической партии и Советского правительства. Решения и указания партии и правительства являются руководящей основой в созидательной работе многотысячного коллектива сварщиков. Еще более важное значение приобрела сварка в свете директив XXI съезда КПСС по семилетнему плану, а также решений июньского (1959 г.) и июльского (1960 г.) Пленумов ЦК КПСС. Намеченное директивами съезда и решениями пленумов дальнейшее развитие народного хозяйства будет основано на широком применении сварки.

Сварочные работы Сваркой - называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместном действии того и другого. Современная сварочная техника располагает большим разнообразием способов сварки. Наибольшее распространение получила электрическая дуговая сварка, при которой местный нагрев свариваемых кромок осуществляется теплом электрической дуги. Явление электрического дугового разряда впервые было открыто в 1802 г. русским ученым, профессором физики Петербургской медико-хирургической академии Василием Владимировичем Петровым. В своих трудах он не только описал явление электрической дуги, но и предсказал возможность использования тепла, выделяемого дугой, для плавления металлов. Таким образом, В. В. Петров первым указал на возможность электрической плавки металлов. Однако это открытие не нашло практического применения и развития в условиях низкого уровня техники. Только спустя 80 лет, в 1882 г. талантливый русский изобретатель Николай Николаевич Бенардос разработал и предложил практический способ использования электрической дуги для сварки металлов. По этому способу сварка производилась электрической дугой, возбуждаемой между угольным электродом и изделием. Несколько позже, в 1888 г., русский инженер-изобретатель Н. Г. Славянов разработал способ сварки при помощи металлического электрода. Этот способ в настоящее время широко применяется в сварочном производстве. Кроме того, Н. Н. Бенардос и Н. Г. Славянов разработали также основные положения и других методов сварки: с несколькими электродами, в защитных газах, контактной сварки. В условиях царской России эти изобретения получили ограниченное практическое применение, поддерживаемое самими изобретателями, а затем были почти забыты. Великая Октябрьская социалистическая революция создала условия для мощного развития науки и техники. Возродилась и получила дальнейшее развитие и сварочная техника. В 1929 г. советский инженер-изобретатель Д. А. Дульчевский разработал способ автоматической дуговой сварки под флюсом. С 1940 г. этот способ был тщательно изучен, развит и внедрен в промышленность и строительство. В этом большая заслуга Института электросварки имени Е. О. Патона Академии наук УССР. Институт разработал теорию автоматической сварки, флюсы и автоматы для сварочных работ. Большую работу провел институт по широкому внедрению автоматической сварки в народное хозяйство. Эта работа продолжается и в настоящее время; институт имеет тесную связь со многими отраслями народного хозяйства, в которых применяются сварочные работы. Большое участие в дальнейшем развитии теории и технологии сварочных работ принимают Центральный научно-исследовательский институт технологии машиностроения (ЦНИИТмаш), Московское высшее техническое училище имени Н. Э. Баумана, Всесоюзный научно-исследовательский институт электросварочного оборудования (ВНИИЭСО), Всесоюзный научно-исследовательский и конструкторский институт автогенного машиностроения (ВНИИавтогенмаш), Ленинградский политехнический институт имени Калинина, завод «Электрик», Уралмашзавод и ряд других организаций. За годы пятилеток были проведены широкие мероприятия по созданию специализированных производственных организаций, научно-исследовательских институтов и лабораторий по сварке. В период Отечественной войны сварка получила большое применение в военной технике, а в послевоенные годы - при восстановительных работах. В июне 1958 г. ЦК КПСС и Совет Министров СССР приняли специальное решение «О дальнейшем внедрении в производство сварочной техники», в котором отмечается важное место сварки в развитии промышленности и строительства и даются основные направления дальнейшего развития сварки. Июньский (1959 г.) Пленум ЦК КПСС » в своих решениях подчеркнул важное значение сварки для дальнейшего развития промышленности и строительства. Июльский (1960 г.) Пленум ЦК КПСС снова отметил важность развития сварочного производства, заслушал специальный доклад директора Института электросварки Академии наук УССР академика Б. Е. Патона. Пленум поставил большие задачи перед учеными и инженерами-сварщиками и по совершенствованию и внедрению новой технологии сварки и нового " 1 сварочного оборудования, по разработке электродов и других сварочных материалов. Постановление Совета Министров СССР в октябре I 1970 г. «Об ускорении технического прогресса и дальнейшем повышении 1 производительности труда в сварочном производстве», наметившее м ' новые направления по дальнейшему совершенствованию сварочного > производства в девятой пятилетке, позволило значительно повысить; уровень автоматизации и механизации сварочных, заготовительных и сборочно-сварочных работ, совершенствовать технологию и оборудование, достигнуть более высокой производительности и эффективности сварочного производства. Основные направления развития народного хозяйства СССР на о I 1976 ... 1980 гг., утвержденные XXV съездом КПСС, предусматривают динамическое и пропорциональное развитие общественного производства, повышение его эффективности, ускорение научно-технического прогресса, рост производительности труда, всемерное улучшение качества работы во всех звеньях народного хозяйства. В области сварочного производства дальнейшая комплексная механизация и автоматизация сварки, применение поточных и конвейерных линий, внедрение прогрессивных технологических процессов и оборудования будут способствовать повышению производительности труда, улучшению и стабилизации качества сварных конструкций, уменьшению расхода электроэнергии и сварочных материалов, улучшению условий труда. В настоящее время по объему работ и по техническому уровню развития сварочных работ Россия занимает одно из ведущих мест в мире. Сварка заняла важное место в различных отраслях промышленности и строительства благодаря своим преимуществам перед другими способами производства изделий, например, клепкой, литьем, ковкой и др. Важным преимуществом сварки является возможность при производстве изделия выбирать его наиболее рациональную конструкцию и форму. Кроме того, сварка позволяет экономно использовать металлы и значительно уменьшить отходы производства. Например, при замене клепаных конструкций сварными, экономия материалов в среднем составляет 15 ... 20%, а при замене литых деталей сварными - около 50%. Сварка значительно снижает трудоемкость, так как требует меньшего объема работ, чем при клепке и литье. Исключаются такие работы, как разметка, сверление отверстий, сложная формовка и др. Особенно ощутимо снижение трудоемкости при изготовлении крупногабаритных изделий. Замена литых корпусов и станин сварно-литыми, а штампованных изделий сложной формы штампосварными также дает эффективное снижение трудоемкости в заготовительных цех ах и при последующей обработке. Это, в свою очередь, снижает стоимость изготовления многих изделий. Сварные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия. Сварные конструкции применяют при изготовлении изделий, работающих при знакопеременных и динамических нагрузках, при высоких температурах и давлениях. Особо следует подчеркнуть, что условия труда при сварочных работах как по гигиене, так и по безопасности, значительно лучшие, чем при клепке и особенно при литье. В промышленности и строительстве применяются различные способы сварки. Наибольшее применение получила сварка плавлением, имеющая следующие основные разновидности. Дуговая сварка, при которой расплавление металла свариваемых кромок деталей и электрода (или присадочного металла) производится теплотой, выделяемой электрической дугой. Дуговую сварку можно выполнять вручную, полуавтоматически и автоматически. Ручная дуговая сварка может производиться двумя способами: плавящимся и неплавящимся электродами. Первый способ (рис. 1, а) осуществляют следующим образом. Свариваемые кромки изделия 5 приводят в соприкосновение. Между неплавящимся электродом 2 (угольным, графитовым или вольфрамовым) и изделием возбуждают электрическую дугу. Кромки изделия и вводимый в зону дуги присадочный материал 3 нагревают до плавления и получают ванночку расплавленного металла. После затвердевания ванночки образуется? сварной шов 4. Данный способ используется при сварке цветных металлов или их сплавов, а также при наплавке твердых сплавов. Сварку вторым способом (рис. 1, б) выполняют с помощью плавящегося электрода. Электрическая дуга возбуждается между металлическим (плавящимся) электродом и свариваемыми кромками изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов.

Сваркой - называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместном действии того и другого. Современная сварочная техника располагает большим разнообразием способов сварки. Наибольшее распространение получила электрическая дуговая сварка, при которой местный нагрев свариваемых кромок осуществляется теплом электрической дуги. Явление электрического дугового разряда впервые было открыто в 1802 г. русским ученым, профессором физики Петербургской медико-хирургической академии Василием Владимировичем Петровым. В своих трудах он не только описал явление электрической дуги, но и предсказал возможность использования тепла, выделяемого дугой, для плавления металлов. Таким образом, В. В. Петров первым указал на возможность электрической плавки металлов. Однако это открытие не нашло практического применения и развития в условиях низкого уровня техники. Только спустя 80 лет, в 1882 г. талантливый русский изобретатель Николай Николаевич Бенардос разработал и предложил практический способ использования электрической дуги для сварки металлов. По этому способу сварка производилась электрической дугой, возбуждаемой между угольным электродом и изделием. Несколько позже, в 1888 г., русский инженер-изобретатель Н. Г. Славянов разработал способ сварки при помощи металлического электрода. Этот способ в настоящее время широко применяется в сварочном производстве. Кроме того, Н. Н. Бенардос и Н. Г. Славянов разработали также основные положения и других методов сварки: с несколькими электродами, в защитных газах, контактной сварки. В условиях царской России эти изобретения получили ограниченное практическое применение, поддерживаемое самими изобретателями, а затем были почти забыты. Великая Октябрьская социалистическая революция создала условия для мощного развития науки и техники. Возродилась и получила дальнейшее развитие и сварочная техника. В 1929 г. советский инженер-изобретатель Д. А. Дульчевский разработал способ автоматической дуговой сварки под флюсом. С 1940 г. этот способ был тщательно изучен, развит и внедрен в промышленность и строительство. В этом большая заслуга Института электросварки имени Е. О. Патона Академии наук УССР. Институт разработал теорию автоматической сварки, флюсы и автоматы для сварочных работ. Большую работу провел институт по широкому внедрению автоматической сварки в народное хозяйство. Эта работа продолжается и в настоящее время; институт имеет тесную связь со многими отраслями народного хозяйства, в которых применяются сварочные работы. Большое участие в дальнейшем развитии теории и технологии сварочных работ принимают Центральный научно-исследовательский институт технологии машиностроения (ЦНИИТмаш), Московское высшее техническое училище имени Н. Э. Баумана, Всесоюзный научно-исследовательский институт электросварочного оборудования (ВНИИЭСО), Всесоюзный научно-исследовательский и конструкторский институт автогенного машиностроения (ВНИИавтогенмаш), Ленинградский политехнический институт имени Калинина, завод «Электрик», Уралмашзавод и ряд других организаций. За годы пятилеток были проведены широкие мероприятия по созданию специализированных производственных организаций, научно-исследовательских институтов и лабораторий по сварке. В период Отечественной войны сварка получила большое применение в военной технике, а в послевоенные годы - при восстановительных работах. В июне 1958 г. ЦК КПСС и Совет Министров СССР приняли специальное решение «О дальнейшем внедрении в производство сварочной техники», в котором отмечается важное место сварки в развитии промышленности и строительства и даются основные направления дальнейшего развития сварки. Июньский (1959 г.) Пленум ЦК КПСС » в своих решениях подчеркнул важное значение сварки для дальнейшего развития промышленности и строительства. Июльский (1960 г.) Пленум ЦК КПСС снова отметил важность развития сварочного производства, заслушал специальный доклад директора Института электросварки Академии наук УССР академика Б. Е. Патона. Пленум поставил большие задачи перед учеными и инженерами-сварщиками и по совершенствованию и внедрению новой технологии сварки и нового " 1 сварочного оборудования, по разработке электродов и других сварочных материалов. Постановление Совета Министров СССР в октябре I 1970 г. «Об ускорении технического прогресса и дальнейшем повышении 1 производительности труда в сварочном производстве», наметившее м ' новые направления по дальнейшему совершенствованию сварочного > производства в девятой пятилетке, позволило значительно повысить; уровень автоматизации и механизации сварочных, заготовительных и сборочно-сварочных работ, совершенствовать технологию и оборудование, достигнуть более высокой производительности и эффективности сварочного производства. Основные направления развития народного хозяйства СССР на о I 1976 ... 1980 гг., утвержденные XXV съездом КПСС, предусматривают динамическое и пропорциональное развитие общественного производства, повышение его эффективности, ускорение научно-технического прогресса, рост производительности труда, всемерное улучшение качества работы во всех звеньях народного хозяйства. В области сварочного производства дальнейшая комплексная механизация и автоматизация сварки, применение поточных и конвейерных линий, внедрение прогрессивных технологических процессов и оборудования будут способствовать повышению производительности труда, улучшению и стабилизации качества сварных конструкций, уменьшению расхода электроэнергии и сварочных материалов, улучшению условий труда. В настоящее время по объему работ и по техническому уровню развития сварочных работ Россия занимает одно из ведущих мест в мире. Сварка заняла важное место в различных отраслях промышленности и строительства благодаря своим преимуществам перед другими способами производства изделий, например, клепкой, литьем, ковкой и др. Важным преимуществом сварки является возможность при производстве изделия выбирать его наиболее рациональную конструкцию и форму. Кроме того, сварка позволяет экономно использовать металлы и значительно уменьшить отходы производства. Например, при замене клепаных конструкций сварными, экономия материалов в среднем составляет 15 ... 20%, а при замене литых деталей сварными - около 50%. Сварка значительно снижает трудоемкость, так как требует меньшего объема работ, чем при клепке и литье. Исключаются такие работы, как разметка, сверление отверстий, сложная формовка и др. Особенно ощутимо снижение трудоемкости при изготовлении крупногабаритных изделий. Замена литых корпусов и станин сварно-литыми, а штампованных изделий сложной формы штампосварными также дает эффективное снижение трудоемкости в заготовительных цех ах и при последующей обработке. Это, в свою очередь, снижает стоимость изготовления многих изделий. Сварные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия. Сварные конструкции применяют при изготовлении изделий, работающих при знакопеременных и динамических нагрузках, при высоких температурах и давлениях. Особо следует подчеркнуть, что условия труда при сварочных работах как по гигиене, так и по безопасности, значительно лучшие, чем при клепке и особенно при литье. В промышленности и строительстве применяются различные способы сварки. Наибольшее применение получила сварка плавлением, имеющая следующие основные разновидности. Дуговая сварка, при которой расплавление металла свариваемых кромок деталей и электрода (или присадочного металла) производится теплотой, выделяемой электрической дугой. Дуговую сварку можно выполнять вручную, полуавтоматически и автоматически. Ручная дуговая сварка может производиться двумя способами: плавящимся и неплавящимся электродами. Первый способ (рис. 1, а) осуществляют следующим образом. Свариваемые кромки изделия 5 приводят в соприкосновение. Между неплавящимся электродом 2 (угольным, графитовым или вольфрамовым) и изделием возбуждают электрическую дугу. Кромки изделия и вводимый в зону дуги присадочный материал 3 нагревают до плавления и получают ванночку расплавленного металла. После затвердевания ванночки образуется? сварной шов 4. Данный способ используется при сварке цветных металлов или их сплавов, а также при наплавке твердых сплавов. Сварку вторым способом (рис. 1, б) выполняют с помощью плавящегося электрода. Электрическая дуга возбуждается между металлическим (плавящимся) электродом и свариваемыми кромками изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов.

При изготовлении современного оборудования в машиностроении широко применяется сварочная технология. Сварное исполнение различных металлоконструкций при прочих равных условиях является менее трудоемким и более прочным. С помощью сварочной технологии получают неразъемные соединения практически всех металлов и их сплавов в большом диапазоне толщин. Нет такой отрасли народного хозяйства, где бы не применялись сварка, резка металлов или их наплавка на поверхность деталей. По уровню развития сварочного производства Советский Союз является ведущей страной в мире. В этом большая заслуга специализированных институтов сварочного профиля: Института электросварки (ИЭС) им. Е. О. Патона АН УССР, Всесоюзного научно-исследовательского института электросварочного оборудования (ВНИИЭСО), Всесоюзного научно-исследовательского и конструкторского института автогенного машиностроения (ВНИИавтогенмаш), Всесоюзного института сварочного производства (ВИСП), а также крупных коллективов, работающих в отраслевых научно-производственных объединениях и вузах страны. Применение современного оборудования для электрической сварки плавлением в производственных условиях требует повышения качества подготовки техников-технологов и техников-наладчиков. Настоящий учебник написан в соответствии с программой курса «Оборудование для электрической сварки плавлением» для средних специальных машиностроительных учебных заведений. При написании учебника принималась во внимание связь изучаемого предмета с предшествующими дисциплинами — «Общая электротехника с основами электроники», «Технология электрической сварки плавлением», а также с последующими дисциплинами — «Автоматизация и механизация сварочного производства», «Экономика, организация и планирование сварочного производства».

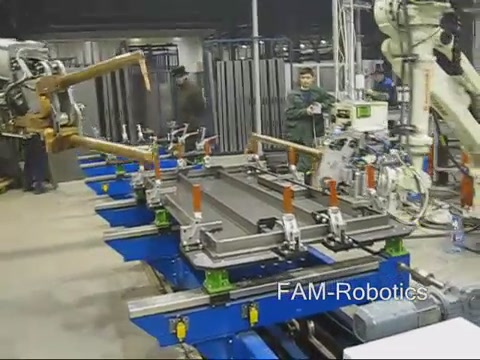

Сварочная техника и технология занимают одно из ведущих мест в современном производстве. Свариваются корпуса гигантских супертанкеров и сетчатка человеческого глаза, миниатюрные детали полупроводниковых приборов и кости человека при хирургических операциях. Многие конструкции современных машин и сооружений, например космические ракеты, подводные лодки, газо- и нефтепроводы, изготовить без помощи сварочных работ невозможно. Развитие техники предъявляет все новые требования к способам производства и, в частности, к технологии сварки. Сегодня сваривают материалы, которые еще относительно недавно считались экзотическими. Это титановые, ниобиевые и бериллиевые сплавы, молибден, вольфрам, композиционные высокопрочные материалы сочетания разнородных материалов. Свариваются детали электроники толщиной в несколько микро толщиной в несколько метров. Постоянно усложняются условия, в которых выполняются сварочные сборки технологическим процессом, впервые в мире опробованным нашими космонавтами в космосе. Необходимость повышения производительности труда ведет к увеличению уровня механизации которых сегодня немыслимо серийное производство многих видов продукции. Наглядный пример тому - сварочные автоматические линии Волжского автозавода. В сварочной сварки деталей без участия рабочего-сварщика. В последние годы патентные ведомства промышленно развитых стран мира ежемесячно регистрируют более 200 изобретений в области сварочной техники и технологии - таковы темпы развития сварочного производства. Все это предъявляет повышенные требования к квалификации специалистов в области сварочных работ, в особенности рабочих-сварщиков, так как именно они непосредственно осваивают новые способы и приемы сварки, новые сварочные машины. Сегодня рабочему-сварщику недостаточно уметь выполнять несколько, пусть даже сложных, операций освоенного им способа сварки. Он должен понимать физическую сущность основных процессов, происходящих при сварке, знать особенности сварки различных конструкционных материалов, а также смысл и технологические возможности других, как традиционных, так и новых, перспективных способов сварки. Отсюда следует необходимость постоянного совершенствования обучения, повышения профессионального мастерства и культурно-технического уровня рабочих-сварщиков. В нашей стране действует система начальной профессиональной подготовки, включающая в себя сеть профессиональных училищ, готовящих наряду с другими специалистами и рабочих сварочного производства. По числу подготавливаемых сварщиков мы занимаем одно из первых мест в мире. Для подготовки сварщиков нашими учеными и педагогами О.И. Стекловым, В.М.Рыбаковым, И.И.Соколовым, Л. П. Шебеко и другими создан ряд учебников и учебных пособий по сварочным дисциплинам. Это составило хорошую методическую базу для учебного процесса в профессиональных училищах. Большинство этих учебников посвящено отдельным дисциплинам учебного плана профессиональных училищ, лишь в некоторых объединены материалы двух дисциплин. Сведения о перспективных способах сварки приведены лишь в некоторых учебниках в виде кратких обзоров, не достаточны сведения о современных средствах автоматизации сварочных процессов. Современные темпы развития сварочного производства требуют постоянного обновления и пополнения методической базы обучения сварщиков. Всем этим и вызвана необходимость создания настоящего учебного пособия. Цель его - обеспечить возможность обучения учащихся учреждений начального профессионального образования до 1-го и 2-го уровней усвоения в соответствии с квалификационными характеристиками для 3-го разряда специальностей: газосварщик, электрогазосварщик, электросварщик на автоматических и полуавтоматических машинах, электросварщик ручной сварки.

ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ, СВАРНЫХ СОЕДИНЕНИЯХ И ШВАХ

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. Такое определение понятия «сварка» содержит ГОСТ 2601-84. Прочные связи между атомами двух металлических поверхностей легко образуются при соприкосновении этих поверхностей. Надо только сблизить эти поверхности до расстояния, на котором действуют электромагнитные силы межатомного взаимодействия. Это расстояние составляет 3...5 А, (3...5) 10…7 мкм. На соединяемых поверхностях не должно быть никаких загрязнений, поверхности должны быть свободны от окисных и жировых пленок, прилипших молекул газов и жидкостей. Такие условия реально могут быть только в глубоком вакууме. И, действительно, в открытом космосе детали механизмов даже при случайном соприкосновении могут схватываться друг с другом на отдельных участках поверхностей, нарушая работу космических аппаратов. В обычных условиях даже после тщательной зачистки пленки окислов, газов и жидкостей на металлических поверхностях восстанавливаются практически мгновенно (мономолекулярный слой газа, например, возникает за 2,4 10~9с). Кроме загрязнений поверхностей их соединению мешают неровности, выступы и впадины, которые образуются при любой чистоте обработки. Эти неровности могут быть не заметны невооруженным глазом, но по сравнению с расстояниями действия межатомных сил они огромны. Поэтому при сближении поверхностей контакт между ними возникает только в отдельных точках. Устранить эти препятствия и обеспечить условия для возникновения прочных связей между атомами соединяемых поверхностей можно, если в зону соединения ввести энергию. Получив эту энергию, атомы поверхности активируются. Это облегчает межатомное взаимодействие поверхностей и способствует разрыву связей между атомами металла, газовых и жидкостных пленок и молекулами окислов. Вводимую в зону соединения энергию называют энергией активации. Под ее воздействием поверхности пластически деформируются или оплавляются. Это устраняет их неровности. Обеспечивается практически полный контакт между поверхностями, их сближение на расстояние, необходимое для взаимодействия межатомных сил. При этом пленки загрязнений разрушаются или вытесняются из зоны соединения, поверхности очищаются. При всех способах сварки используют тепловую (нагрев) или механическую (давление) энергию активации или их сочетание, поэтому все способы сварки делят на три класса: термический, механический и термомеханический (ГОСТ 19521-74). На этом и основано определение процесса сварки, с которого началась эта глава.

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. Такое определение понятия «сварка» содержит ГОСТ 2601-84. Прочные связи между атомами двух металлических поверхностей легко образуются при соприкосновении этих поверхностей. Надо только сблизить эти поверхности до расстояния, на котором действуют электромагнитные силы межатомного взаимодействия. Это расстояние составляет 3...5 А, (3...5) 10…7 мкм. На соединяемых поверхностях не должно быть никаких загрязнений, поверхности должны быть свободны от окисных и жировых пленок, прилипших молекул газов и жидкостей. Такие условия реально могут быть только в глубоком вакууме. И, действительно, в открытом космосе детали механизмов даже при случайном соприкосновении могут схватываться друг с другом на отдельных участках поверхностей, нарушая работу космических аппаратов. В обычных условиях даже после тщательной зачистки пленки окислов, газов и жидкостей на металлических поверхностях восстанавливаются практически мгновенно (мономолекулярный слой газа, например, возникает за 2,4 10~9с). Кроме загрязнений поверхностей их соединению мешают неровности, выступы и впадины, которые образуются при любой чистоте обработки. Эти неровности могут быть не заметны невооруженным глазом, но по сравнению с расстояниями действия межатомных сил они огромны. Поэтому при сближении поверхностей контакт между ними возникает только в отдельных точках. Устранить эти препятствия и обеспечить условия для возникновения прочных связей между атомами соединяемых поверхностей можно, если в зону соединения ввести энергию. Получив эту энергию, атомы поверхности активируются. Это облегчает межатомное взаимодействие поверхностей и способствует разрыву связей между атомами металла, газовых и жидкостных пленок и молекулами окислов. Вводимую в зону соединения энергию называют энергией активации. Под ее воздействием поверхности пластически деформируются или оплавляются. Это устраняет их неровности. Обеспечивается практически полный контакт между поверхностями, их сближение на расстояние, необходимое для взаимодействия межатомных сил. При этом пленки загрязнений разрушаются или вытесняются из зоны соединения, поверхности очищаются. При всех способах сварки используют тепловую (нагрев) или механическую (давление) энергию активации или их сочетание, поэтому все способы сварки делят на три класса: термический, механический и термомеханический (ГОСТ 19521-74). На этом и основано определение процесса сварки, с которого началась эта глава.

Сварка является одним из основных технологических процессов в машиностроении и строительстве. Трудно назвать отрасль народного хозяйства, где бы ни применялась сварка. Сварка позволила внести коренные изменения в технологию производства, создать принципиально новые конструкции машин. Например, применение сварных конструкций вместо клепаных в строительстве позволило экономить около 20% металла, снизить на 5—30% трудоемкость изготовления конструкций. Поэтому Коммунистическая партия и Советское правительство в своих решениях на всех этапах развития нашей страны уделяли серьезное внимание развитию сварки. По уровню сварочного производства Советский Союз занимает ведущее место среди промышленно развитых стран. Развитие сварки. Основным видом сварки является дуговая сварка. Основоположниками дуговой сварки являются русские ученые и инженеры — В.В.Петров (1761 — 1834), Н. Н. Бенардоо (1842—1905) и Н. Г. Славянов (1854—1897). В 1802 г. впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии Василий Владимирович Петров открыл и наблюдал дуговой разряд от построенного им сверхмощного «вольтового столба», который состоял из 2100 пар разнородных кружков-элементов (медь + цинк), проложенных бумажными кружками, смоченными водным раствором нашатыря. Этот столб, или батарея, как называл ее В. В. Петров, был наиболее мощным источником электрического тока в то время. Проделав большое количество опытов с этой батареей, он показал возможность использования электрической дуги для освещения и плавления металлов. К моменту открытия дугового разряда электротехника только начинала создаваться, открытие В. В. Петрова значительно опередило свой век, до практического применения дуги для целей сварки прошло около 80 лет. Это сделал Николай Николаевич Бенардос — автор многих изобретений в области электротехники. В 1881 г. он впервые применил электрическую дугу между угольным электродом и металлом для сварки. После детальной разработки своего изобретения Н. Н. Бенардос получил патенты на него в Англии, Бельгии, Германии, Италии, Фракции, США и в других странах. В 1886 г. он получил русский патент на «Способ соединения и разъединения металлов непосредственным действием электрического тока». Н. Н. Бенардос применил созданный им способ не только для сварки, но и для наплавки и резки металлов. Почти одновременно с Н. Н. Бенардосом работал другой русский крупнейший изобретатель — Николай Гаврилович Славянов, много сделавший для развития дуговой сварки. Обладая глубокими знаниями металлургии и электротехники, Н. Г. Славянов разработал способ дуговой сварки металлическим электродом с защитой сварочной зоны слоем порошкообразного вещества (флюса) и первый в мире механизм — «электроплавильник» — для полуавтоматической подачи электродного прутка в зону сварки. Способ сварки плавящимся металлическим электродом получил название «дуговая сварка по способу Славянова». Первая публичная демонстрация нового способа состоялась в 1888 г. в Перми. Изобретения Н. Н. Бенардоса и Н. Г. Славянова нашли заметное применение по тем временам и в первую очередь на железных дорогах, а затем на нескольких крупных машиностроительных и металлургических заводах России. Однако, несмотря на первоначальные успехи русских изобретателей, инженеров и промышленников в деле разработки и внедрения дуговой сварки, к началу XX в. промышленно развитые страны Европы и США опередили Россию по объему применения сварки. Только после Великой Октябрьской социалистической революции сварка получила интенсивное развитие на своей родине, и наша страна вышла на передовые позиции в сварочном производстве. В Советском Союзе впервые в мире были разработаны такие новые высокопроизводительные виды сварки, как электрошлаковая, в углекислом газе, диффузионная и др. Фундаментальные исследования по разработке новых процессов и технологии сварки проводятся в ряде научно-исследовательских организаций, вузах и крупных предприятиях: ИЭС им. Е. О. Патона, ВНИИЭСО, ЦНИИТМаш, ИМЕТ им. Байкова АН СССР, ВНИИавтогенмаш, МВТУ им. Баумана, МАТИ, ЛПИ, в институтах и на предприятиях судостроительной, авиационной, нефтехимической, атомной и других отраслей промышленности. Выдающийся вклад в разработку теоретических основ сварки внесли советские ученые: В. П. Вологдин, В. П. Никитин, К. К. Хренов, Е. О. Патон, Г. А. Николаев, Н. О. Окерблом, Н. Н. Рыкалин, К. В. Любавский, Б. Е. Патон и др. На современном этапе развития сварочного производства в связи с развитием научно-технической революции резко возрос диапазон свариваемых толщин, материалов, видов сварки. В настоящее время сваривают материалы толщиной от нескольких микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроении). Наряду с традиционными конструкционными сталями сваривают специальные стали и сплавы на основе титана, циркония, молибдена, ниобия и других материалов, а также разнородные материалы. Существенно расширились условия проведения сварочных работ. Наряду G обычными условиями сварку выполняют в условиях высоких температур, радиации, под водой, в глубоком вакууме, в условиях невесомости. Быстрыми темпами внедряются новые виды сварки — лазерная, электроннолучевая, ионная, световая, диффузионная, ультразвуковая, электромагнитная, взрывная и др., существенно расширились возможности дуговой и контактной сварки. Основным средством ускорения научно-технического прогресса и развития общественного производства, направленного на повышение материального и культурного уровня советского народа, является повышение производительности труда и качества работы. В области сварочного производства эта задача решается механизацией и автоматизацией самих сварочных процессов, т. е. переходом от ручного труда сварщика к механизированному, и комплексной механизацией, включающей механизацию заготовительных, сборочных, сварочных, отделочных, вспомогательных и контрольных операций. Высокий технический уровень сварочного производства предполагает и высокий уровень общеобразовательной и технической подготовки рабочих на производстве. Цель данного учебника — помочь учащимся в изучений основ сварочного производства, которое в сочетании с производственным обучением позволит учащимся стать квалифицированными сварщиками. Основные операции сварочного производства. Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном (общем) нагреве или пластическом деформировании, или совместным действием того и другого.1 Сущность сварки заключается в сближении элементарных частиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения. Сварочное производство — это комплекс производственных процессов с широким использованием сварочной техники, образующий самостоятельную, законченную технологию изготовления сварной продукции.

Весь комплекс сварочного производства может быть разделен на шесть групп операций:

1 — заготовительные,

2 — сборочные,

3 — сварочные,

4 — отделочные,

5 — вспомогательные,

6 — контрольные.

Заготовительные операции — операции изготовления деталей сварных конструкций. При выполнении заготовительных операций применяют следующие виды обработки металлов: резку — механическую и термическую; строгание на станках; штамповку на прессах; зачистку кромок и поверхностей деталей от окалины, ржавчины, заусенцев; правку и гибку деталей на вальцах, прессах, плитах; механическую обработку крупных деталей — точение, строгание, фрезерование, сверление отверстий в них. Сборочная операция обеспечивает правильное взаимное расположение и закрепление деталей собираемого и свариваемого изделия на плите, стеллаже, стенде или специальном приспособлении. Кроме собственно сварочных операций к сварным работа м относятся некоторые неразрывно связанные со сваркой вспомогательные операции, например установка изделия под сварку или сварочной головки на начало шва, направление электрода вдоль стыка, поворот изделий в процессе сварки, перемещение сварщика и т. п. К отделочным работам относятся зачистка швов, удаление металлических брызг и грата, окраска, упаковка, а также термическая и механическая обработка готовых изделий, если последние производятся в сварочном цехе. К вспомогательным работам относятся крановые, транспортно-подъемные и перегрузочные операции; наладочные работы по сварочному, газо-резательному и другому оборудованию; комплектование деталей и распределение работ; работы по приему и выдаче материала и инструмента; изготовление электродов, намотка кассет со сварочной проволокой; прочие вспомогательные работы, связанные с основным производством. Контрольные работы включают комплекс контрольных операций на каждом этапе изготовления сварной конструкций, включая контроль исходных свариваемых и сварочных ма alt=териалов, контроль качества заготовительных, сборочных, сварочных и отделочных операций, контроль сварных соединений и готовой продукции.

Классификация сварки и наплавки

В зависимости от вида энергии, применяемой при сварке, различают три класса сварки: термический, термомеханический и механический (ГОСТ 19521—74). К термическому классу относятся виды сварки, осуществляемой плавлением, т. е.* местным расплавлением соединяемых частей с использованием тепловой энергии. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и теплота, выделяемая при электрошлаковом процессе. Источники теплоты характеризуются температурой и концентрацией, определяемой наименьшей площадью нагрева (пятно нагрева) и наибольшей плотностью тепловой энергии в пятне нагрева. Эти показатели (табл. 1) определяют технологические свойства источников нагрева металла при сварке, наплавке и резке. Из табл. 1 видно, например, что степень сосредоточенности теплоты в дуге в десятки раз, в плазме — тысячи раз, в фотонном луче (при лазерной обработке) — десятки тысяч раз выше, чем в газовом пламени. Основные виды сварки термического класса — дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др. Дуговая сварка — сварка плавлением, при которой нагрев осуществляют электрической дугой. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляют сжатой дугой. Газовая сварка — сварка плавлением, при которой кромки соединяемых частей нагревают пламенем газов, сжигаемых на выходе горелки для газовой сварки. Электрошлаковая сварка — сварка плавлением, при которой для нагрева металла используют теплоту, выделяющуюся при прохождении электрического тока через расплавленный электропроводный шлак. При электронно-лучевой сварке для нагрева соединяемых частей используют энергию электронного луча. Теплота выделяется за счет бомбардировки зоны сварки направленным электронным потоком. Местное расплавление соединяемых частей при лазерной сварке осуществляют энергией светового луча, полученного от оптического квантового генератора — лазера. При термитной сварке используют теплоту, образующуюся в результате сжигания термит-порошка, состоящего из смеси алюминия и оксида железа. К термомеханическому классу относятся виды сварки, при которых используется тепловая энергия и давление,— контактная, диффузионная, газопрессовая, дугопрессовая и др. Основным видом термомеханического класса является контактна я сварка — сварка с применением давления, при которой нагрев осуществляют теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части. Диффузионная сварка — сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации. При прессовых видах сварки соединяемые части могут нагреваться пламенем газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка), дугой (дугопрессовая сварка), электрошлаковым процессом (шлакопрессовая сварка), индукционным нагревом (индукционнопрессовая сварка), термитом (термитнопрессовая сварка) и т. п. К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др. Холодна я сварка — сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей. Сварка взрывом — сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей. Ультразвуковая сварка — сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. Сварка трением — сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением свариваемых частей друг относительно друга. Сварочные процессы широко используют для наплавки. Наплавка — процесс нанесения с помощью сварки слоя металла на поверхность изделия. Наплавку применяют для восстановления изношенных деталей и получения изделий с заданными свойствами поверхности: износостойкостью при нормальных и повышенных температурах, жаропрочностью, жаростойкостью, кислотостойкостью и другими свойствами. Для наплавки применяют в основном дуговые виды сварки: ручную плавящимися и неплавящимися электродами, механизированную и автоматическую под флюсом и в защитных газах, вибродуговую, плазменную. Наряду с дуговой применяют газовую, электрошлаковую, индукционную, печную наплавку. Существует несколько способов получения наплавленного легированного металла заданного химического состава: использование легированного электродного стержня, электродной проволоки или ленты сплошного сечения и нелегирующих покрытий, флюса или защитного газа; использование проволок и лент с легирующими наполнителями в сочетании с нелегирующими покрытиями, флюсом или защитным газом; использование нелегированного электродного стержня, проволоки или ленты и легирующего покрытия или флюса; нанесение легирующих примесей в виде порошков, паст, брикетов и т. д. на поверхность, подлежащую наплавке. Возможны комбинации этих методов. Ручную дуговую наплавку применяют при восстановлении изношенных поверхностей, восстановления брака литья и для наплавки поверхностей со специальными свойствами. Ручную дуговую наплавку выполняют покрытым плавящимся и неплавящимся электродами расплавлением слоя сыпучего наплавочного сплава. Автоматическую наплавку под флюсом выполняют проволоками сплошного сечения и порошковыми, одним электродом отдельными валиками, одновременно несколькими электродами и электродной лентой. Используют ленты сплошного сечения и порошковые. Наплавка плавящимся и неплавящимся электродом в среде защитных газов. Наплавку вольфрамовым электродом проводят в среде ар гона. Необходимые свойства наплавленного металла обеспечиваются применением присадочных проволок специального состава или вдуванием легирующих порошков в зону дуги. Можно наплавлять в инертных газах и плавящимся электродом, однако применение той же технологии, что и для сварки, ведет к повышенному содержанию основного металла в наплавке, поэтому используют дополнительную присадочную проволоку. Этот способ широко используют при наплавке высоколегированных хромоникелевых сталей и сплавов. Плазменная наплавка осуществляется несколькими способами: плазмой прямого действия с подачей присадочной наплавочной проволоки; с подачей присадочного порошка в плазменную струю; по слою легирующего материала, нанесенного на поверхность изделия; с токоведущей присадочной проволокой; с двумя плавящимися электродами. Электрошлаковая наплавка производится на плоские и цилиндрические поверхности для создания поверхностных слоев с особыми свойствами и для создания промежуточных слоев на кромках заготовок для последующей сварки. Техника электрошлаковой наплавки принципиально не отличается от техники сварки. Вибродуговую наплавку применяют в основном как средство восстановления быстроизнашивающихся деталей станочного, металлургического, сельскохозяйственного оборудования. Этому виду наплавки могут подвергаться детали диаметром 8—10 мм и выше. Сущность вибродуговой наплавки заключается в том, что наплавку осуществляют с помощью специальной головки, обеспечивающей подачу и вибрацию электродной проволоки. Вибрация электрода облегчает возбуждение дуги и повышает стабильность процесса. При наплавке электрические разряды чередуются с короткими замыканиями. В зону наплавки и дуги подается щелочная эмульсия, в некоторой степени защищающая металл от воздействия воздуха в процессе наплавки и охлаждающая детали, в связи с чем уменьшаются зона термического влияния и сварочные деформации и повышается твердость наплавленного слоя. Газокислородное пламя используют главным образом для наплавки литыми твердыми сплавами. § 2. Сварные соединения и швы Сварное соединение — это неразъемное соединение, выполненное сваркой. Образование сварного соединения в связи с введением концентрированной энергии в зону соединения сопровождается сложными физическими и химическими процессами. К физически м относят процессы, которые, изменяя физические свойства вещества, не изменяют строение элементарных частиц, из которых состоит данное вещество, и не приводит к изменению его химических свойств. При сварке это нагрев металла, его плавление и кристаллизация, распространение теплоты, деформация изделия. Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами. К основным химическим сварочно-металлургическим процессам относятся химичёские реакции взаимодействия свариваемого металла с газами,, покрытиями и флюсами. Физические и химические процессы при сварке сопряжены между собой по времени и пространству, поэтому их можно объединить общим понятием физико-химические процессы. Под действием физико-химических процессов возникает характерное строение сварного соединения. Сварное соединение при сварке плавлением (рис. 1, а) включает в себя сварной шов /, т. е. участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны; зону сплавления 2, где находятся частично оплавившиеся зерна металла на границе основного металла и шва; зону термического влияния 3, т. е. участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или резке; основной металл 4У т. е. металл подвергающихся сварке соединяемых частей, не изменивший свойств при сварке. Соединение, выполненное сваркой давлением (рис. 1, б) в твердом состоянии, состоит из зоны соединения 2, где образовались межатомные связи соединяемых частей, зоны термомеханического влияния 3, основного металла 4. В формировании структуры и свойств сварного соединения при сварке плавлением определяющая роль принадлежит тепловым процессам, при сварке давлением — пластической деформации. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными. Стыком называется сварное соединение двух элементов, расположенных в одной плоскости или на одной ' поверхности. Угловым называется соединение двух элементов, расположённых под прямым углом и сваренных в месте примыкания их краев. Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Часть конструкции, в которой сварены примыкающие друг к другу элементы, называется сварным узлом. Примеры сварных соединений, применяемых при основных видах сварки плавлением и давлением, приведены на рис. 3. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации металла сварочной ванны. Часть сварного шва, находящаяся при сварке в жидком состоянии, называется сварочной ванной. При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом. Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну. Границами сварочной ванны служат оплавленные участки основного металла и ранее образовавшегося шва. Сварные швы могут быть стыковыми и угловыми (рис. Рис. 4. Сварные швы: а — стыковые* б — угловые 4). Стыковой шов — сварной шов стыкового соединения. Угловой шо в — сварной шов углового, таврового и нахлесточного соединений. Сварные швы могут быть непрерывными, прерывистыми, одно и многослойными, одно и двусторонними. Сварные швы, применяемые для фиксации взаимного расположения, размеров и формы собираемых под сварку элементов, называются прихватками. На рис. 5 показаны основные положения швов в пространстве. Для обеспечения качественного провара и формирования сварного шва делают подготовку кромок под сварку. Элементы геометрической формы подготовки кромок под сварку ) (рис. 6, а) — угол разделки кромок а, угол скоса одной кромки р, зазор между стыкуемыми кромками Ь, притупление кромки, т. е. нескошенная часть торца кромки с. Элементы геометрической формы сварного шва (рис. 6, б) — ширина шва е, глубина провара /г, выпуклость (вогнутость) шва q. В зависимости от конструктивных особенностей изделия и вида сварки к подготовке и сборке деталей предъявляют различные требования. Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений: ГОСТ 5264—80 — для ручной дуговой сварки; ГОСТ 8713—79 — для автоматической и механизированной сварки под флюсом; ГОСТ 14771—76 — для дуговой сварки в защитных газах; ГОСТ 15164—78 — для электрошлаковой сварки; ГОСТ 15878—79 для контактной сварки и др. ГОСТ 2.312—72 «Единая система конструкторской документации. Условные обозначения и изображения швов сварных соединений» устанавливает графическое изображение и обозначение сварных швов. Для изготовления сварных конструкций применяется большое количество сварочных материалов, которые обеспечивают качественный процесс сварки, формирование, защиту и заданный химический состав шва.

В зависимости от вида энергии, применяемой при сварке, различают три класса сварки: термический, термомеханический и механический (ГОСТ 19521—74). К термическому классу относятся виды сварки, осуществляемой плавлением, т. е.* местным расплавлением соединяемых частей с использованием тепловой энергии. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и теплота, выделяемая при электрошлаковом процессе. Источники теплоты характеризуются температурой и концентрацией, определяемой наименьшей площадью нагрева (пятно нагрева) и наибольшей плотностью тепловой энергии в пятне нагрева. Эти показатели (табл. 1) определяют технологические свойства источников нагрева металла при сварке, наплавке и резке. Из табл. 1 видно, например, что степень сосредоточенности теплоты в дуге в десятки раз, в плазме — тысячи раз, в фотонном луче (при лазерной обработке) — десятки тысяч раз выше, чем в газовом пламени. Основные виды сварки термического класса — дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др. Дуговая сварка — сварка плавлением, при которой нагрев осуществляют электрической дугой. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляют сжатой дугой. Газовая сварка — сварка плавлением, при которой кромки соединяемых частей нагревают пламенем газов, сжигаемых на выходе горелки для газовой сварки. Электрошлаковая сварка — сварка плавлением, при которой для нагрева металла используют теплоту, выделяющуюся при прохождении электрического тока через расплавленный электропроводный шлак. При электронно-лучевой сварке для нагрева соединяемых частей используют энергию электронного луча. Теплота выделяется за счет бомбардировки зоны сварки направленным электронным потоком. Местное расплавление соединяемых частей при лазерной сварке осуществляют энергией светового луча, полученного от оптического квантового генератора — лазера. При термитной сварке используют теплоту, образующуюся в результате сжигания термит-порошка, состоящего из смеси алюминия и оксида железа. К термомеханическому классу относятся виды сварки, при которых используется тепловая энергия и давление,— контактная, диффузионная, газопрессовая, дугопрессовая и др. Основным видом термомеханического класса является контактна я сварка — сварка с применением давления, при которой нагрев осуществляют теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части. Диффузионная сварка — сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации. При прессовых видах сварки соединяемые части могут нагреваться пламенем газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка), дугой (дугопрессовая сварка), электрошлаковым процессом (шлакопрессовая сварка), индукционным нагревом (индукционнопрессовая сварка), термитом (термитнопрессовая сварка) и т. п. К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др. Холодна я сварка — сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей. Сварка взрывом — сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей. Ультразвуковая сварка — сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. Сварка трением — сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением свариваемых частей друг относительно друга. Сварочные процессы широко используют для наплавки. Наплавка — процесс нанесения с помощью сварки слоя металла на поверхность изделия. Наплавку применяют для восстановления изношенных деталей и получения изделий с заданными свойствами поверхности: износостойкостью при нормальных и повышенных температурах, жаропрочностью, жаростойкостью, кислотостойкостью и другими свойствами. Для наплавки применяют в основном дуговые виды сварки: ручную плавящимися и неплавящимися электродами, механизированную и автоматическую под флюсом и в защитных газах, вибродуговую, плазменную. Наряду с дуговой применяют газовую, электрошлаковую, индукционную, печную наплавку. Существует несколько способов получения наплавленного легированного металла заданного химического состава: использование легированного электродного стержня, электродной проволоки или ленты сплошного сечения и нелегирующих покрытий, флюса или защитного газа; использование проволок и лент с легирующими наполнителями в сочетании с нелегирующими покрытиями, флюсом или защитным газом; использование нелегированного электродного стержня, проволоки или ленты и легирующего покрытия или флюса; нанесение легирующих примесей в виде порошков, паст, брикетов и т. д. на поверхность, подлежащую наплавке. Возможны комбинации этих методов. Ручную дуговую наплавку применяют при восстановлении изношенных поверхностей, восстановления брака литья и для наплавки поверхностей со специальными свойствами. Ручную дуговую наплавку выполняют покрытым плавящимся и неплавящимся электродами расплавлением слоя сыпучего наплавочного сплава. Автоматическую наплавку под флюсом выполняют проволоками сплошного сечения и порошковыми, одним электродом отдельными валиками, одновременно несколькими электродами и электродной лентой. Используют ленты сплошного сечения и порошковые. Наплавка плавящимся и неплавящимся электродом в среде защитных газов. Наплавку вольфрамовым электродом проводят в среде ар гона. Необходимые свойства наплавленного металла обеспечиваются применением присадочных проволок специального состава или вдуванием легирующих порошков в зону дуги. Можно наплавлять в инертных газах и плавящимся электродом, однако применение той же технологии, что и для сварки, ведет к повышенному содержанию основного металла в наплавке, поэтому используют дополнительную присадочную проволоку. Этот способ широко используют при наплавке высоколегированных хромоникелевых сталей и сплавов. Плазменная наплавка осуществляется несколькими способами: плазмой прямого действия с подачей присадочной наплавочной проволоки; с подачей присадочного порошка в плазменную струю; по слою легирующего материала, нанесенного на поверхность изделия; с токоведущей присадочной проволокой; с двумя плавящимися электродами. Электрошлаковая наплавка производится на плоские и цилиндрические поверхности для создания поверхностных слоев с особыми свойствами и для создания промежуточных слоев на кромках заготовок для последующей сварки. Техника электрошлаковой наплавки принципиально не отличается от техники сварки. Вибродуговую наплавку применяют в основном как средство восстановления быстроизнашивающихся деталей станочного, металлургического, сельскохозяйственного оборудования. Этому виду наплавки могут подвергаться детали диаметром 8—10 мм и выше. Сущность вибродуговой наплавки заключается в том, что наплавку осуществляют с помощью специальной головки, обеспечивающей подачу и вибрацию электродной проволоки. Вибрация электрода облегчает возбуждение дуги и повышает стабильность процесса. При наплавке электрические разряды чередуются с короткими замыканиями. В зону наплавки и дуги подается щелочная эмульсия, в некоторой степени защищающая металл от воздействия воздуха в процессе наплавки и охлаждающая детали, в связи с чем уменьшаются зона термического влияния и сварочные деформации и повышается твердость наплавленного слоя. Газокислородное пламя используют главным образом для наплавки литыми твердыми сплавами. § 2. Сварные соединения и швы Сварное соединение — это неразъемное соединение, выполненное сваркой. Образование сварного соединения в связи с введением концентрированной энергии в зону соединения сопровождается сложными физическими и химическими процессами. К физически м относят процессы, которые, изменяя физические свойства вещества, не изменяют строение элементарных частиц, из которых состоит данное вещество, и не приводит к изменению его химических свойств. При сварке это нагрев металла, его плавление и кристаллизация, распространение теплоты, деформация изделия. Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами. К основным химическим сварочно-металлургическим процессам относятся химичёские реакции взаимодействия свариваемого металла с газами,, покрытиями и флюсами. Физические и химические процессы при сварке сопряжены между собой по времени и пространству, поэтому их можно объединить общим понятием физико-химические процессы. Под действием физико-химических процессов возникает характерное строение сварного соединения. Сварное соединение при сварке плавлением (рис. 1, а) включает в себя сварной шов /, т. е. участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны; зону сплавления 2, где находятся частично оплавившиеся зерна металла на границе основного металла и шва; зону термического влияния 3, т. е. участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или резке; основной металл 4У т. е. металл подвергающихся сварке соединяемых частей, не изменивший свойств при сварке. Соединение, выполненное сваркой давлением (рис. 1, б) в твердом состоянии, состоит из зоны соединения 2, где образовались межатомные связи соединяемых частей, зоны термомеханического влияния 3, основного металла 4. В формировании структуры и свойств сварного соединения при сварке плавлением определяющая роль принадлежит тепловым процессам, при сварке давлением — пластической деформации. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными. Стыком называется сварное соединение двух элементов, расположенных в одной плоскости или на одной ' поверхности. Угловым называется соединение двух элементов, расположённых под прямым углом и сваренных в месте примыкания их краев. Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Часть конструкции, в которой сварены примыкающие друг к другу элементы, называется сварным узлом. Примеры сварных соединений, применяемых при основных видах сварки плавлением и давлением, приведены на рис. 3. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации металла сварочной ванны. Часть сварного шва, находящаяся при сварке в жидком состоянии, называется сварочной ванной. При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом. Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну. Границами сварочной ванны служат оплавленные участки основного металла и ранее образовавшегося шва. Сварные швы могут быть стыковыми и угловыми (рис. Рис. 4. Сварные швы: а — стыковые* б — угловые 4). Стыковой шов — сварной шов стыкового соединения. Угловой шо в — сварной шов углового, таврового и нахлесточного соединений. Сварные швы могут быть непрерывными, прерывистыми, одно и многослойными, одно и двусторонними. Сварные швы, применяемые для фиксации взаимного расположения, размеров и формы собираемых под сварку элементов, называются прихватками. На рис. 5 показаны основные положения швов в пространстве. Для обеспечения качественного провара и формирования сварного шва делают подготовку кромок под сварку. Элементы геометрической формы подготовки кромок под сварку ) (рис. 6, а) — угол разделки кромок а, угол скоса одной кромки р, зазор между стыкуемыми кромками Ь, притупление кромки, т. е. нескошенная часть торца кромки с. Элементы геометрической формы сварного шва (рис. 6, б) — ширина шва е, глубина провара /г, выпуклость (вогнутость) шва q. В зависимости от конструктивных особенностей изделия и вида сварки к подготовке и сборке деталей предъявляют различные требования. Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений: ГОСТ 5264—80 — для ручной дуговой сварки; ГОСТ 8713—79 — для автоматической и механизированной сварки под флюсом; ГОСТ 14771—76 — для дуговой сварки в защитных газах; ГОСТ 15164—78 — для электрошлаковой сварки; ГОСТ 15878—79 для контактной сварки и др. ГОСТ 2.312—72 «Единая система конструкторской документации. Условные обозначения и изображения швов сварных соединений» устанавливает графическое изображение и обозначение сварных швов. Для изготовления сварных конструкций применяется большое количество сварочных материалов, которые обеспечивают качественный процесс сварки, формирование, защиту и заданный химический состав шва.

Сварочные материалы можно квалифицировать так:

1. Непосредственно участвующие в образовании сварного шва. К ним относятся штучные плавящиеся электроды для ручной дуговой сварки, электродные проволоки для сварки в защитных газах, под флюсом и для электрошлаковой сварки, присадочные материалы при различных способах сварки плавлением; в меньшей степени участвуют в формировании состава швов флюсы и активные газы.