Техника ручной сварки

Подробности- Подробности

- Опубликовано 25.05.2012 16:22

- Просмотров: 60641

ВОЗБУЖДЕНИЕ ДУГИ И ДВИЖЕНИЯ ЭЛЕКТРОДОМ ПРИ СВАРКЕ

|

|

Дуга возбуждается после замыкания сварочной цепи в момент отведения конца электрода от свариваемого изделия. Сварщики возбуждают дугу обычно одним из двух наиболее употребительных способов: ударом или «чирканьем». По первому способу электрод почти вертикально подводится к месту сварки и после легкого прикосновения сразу же отводится вверх. По второму способу дуга возбуждается скользящим прикосновением конца электрода к свариваемой поверхности. Этот способ возбуждения напоминает способ зажигания спички. В обоих способах электрод подводится к изделию на расстояние 10-15 мм, сварщик в этот момент закрывает лицо щитком, поел чего быстрым движением возбуждает дугу. При этом электрод должен отводиться от изделия на 2-5 мм. Для наложения валика сварщику нужно совместить одновременно три движения электрода. Первое — непрерывное и равномерное движение вниз по мере расплавления электрода. Второе — передвижение электрода по направлению сварки. При этом электрод наклоняется в сторону движения. Обычно угол наклона составляет около 15-30° к оси, перпендикулярной плоскости сварки (фиг. 43). Скорость движения подбирается в зависимости о диаметра электрода, силы сварочного тока, скорости плавления электрода, вида и ширины шва. Очень важно правильно подобрать скорость перемещения электрода, так как от этого зависит качество сварки, форма шва и его размеры. Нормальной скоростью передвижения электрода следует считать такую, при которой образуется валик шва шириной примерно 1,5 диаметра электрода, с хорошим проплавлением основного материала, плавным переходом поверхности шва к кромкам и отсутствием прожогов.

Перенос электродного металла в дуге и разбрызгивание петлей в середине каждого кольца. Если встречается надобность в увеличении прогрева краев кромок, то путь электрода должен быть таким, как показано на фиг. 45, б. В практике каждого сварщика бывает необходимость при.; менять те или иные приемы наложения различных валиков, поэтому нужно заранее натренировать руку на совершенно свободное владение всеми видами поперечных колебательных движений электрода. Нужно всегда помнить, что для получения прочного, красивого, равномерного по сечению шва с мелкой чешуйчатостью необходимо все поперечные колебательные движения электрода Перенос электродного металла в дуге и разбрызгиванием валика необходимо постоянно следить за направлением шва, расплавлением электрода, состоянием ванны и образованием шлакового покров. Это достигается длительной практикой, правильной координацией всех движений и внимательным наблюдением за процессом сварки.

Наплавленный валик характеризуется следующими геометрическими размерами: шириной, высотой и глубиной проплавления. Ширина валика зависит от величины поперечного колебания и диаметра электрода. Она не должна быть более 2-3 диаметров электрода. При такой ширине валика процесс сварки осуществляется одной широкой ванной. Высота валика зависит от марки электрода, силы тока, полярности и скорости сварки. Более выпуклый валик получается при сварке тонко-покрытыми электродами. Валик получается с плавным переходом к основному металлу при сварке толсто покрытыми электродами. При сварке на обратной полярности (плюс на электроде) валик получается более высокий, чем при арке на прямой полярности. Часто на практике сварщик для увеличения высоты валика придают свариваемому изделию небольшой наклон 10-15° и сварку ведут снизу вверх. Высота валика электрона возрастает. Этим способом пользуются при неплановых работах. Глубина проплавления зависит от силы тока, скорости сварки и марки электродов. Для нормальных режимов сварки глубина проплавления составляет 2-5 мм при толсто покрытых электродах и 1-3 мм при тонко покрытых электродах.

ПЕРЕНОС ЭЛЕКТРОДНОГО МЕТАЛЛА В ДУГЕ И РАЗБРЫЗГИВАНИЕ

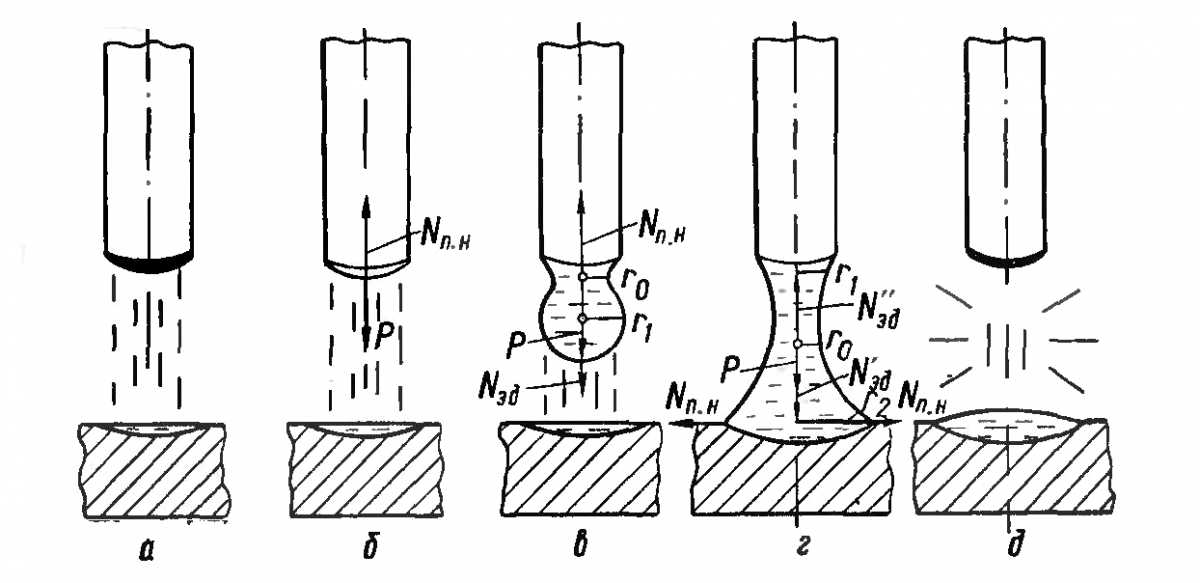

Во время сварки происходит расплавление и частичное испарение электродного материала. Расплавленный металл и лак переходят на деталь главным образом в виде капель. Техника ручной дуговой сварки мости от их размеров и длины дуги перенос электродного металла может осуществляться без замыкания или с замыканием дугового промежутка. Для современных режимов сварки толсто покрыты ми электродами более характерен первый вид переноса. Перенос без замыканий дугового промежутка. В формировании и отрыве капель при переносе дугового промежутка главную роль играют сила тяжести, сила поверхностного натяжения капель расплавленного металла и сила давления газов, образующихся при расплавлении металла электрода. Характер переноса и размеры кап ль зависят в основном от силы давления газа. Процесс расплавления электрода сопровождается интенсивным растворением кислорода, поступающего в капли из окружающей газовой среды и шлака. Это способствует выгоранию углерода с образованием практически не растворяющегося в металле газа — окиси углерода. По подсчетам из одного кубического сантиметра расплавленного электродного металла при сварке толсто покрытыми электродами выделяется 20-70 см, а при сварке непокрытыми электродами 60-110 см окиси углерода. Количество выделяющегося газа увеличивается за счет паров металла. Газ, включая и пар, во время расплавления непокрытых электродов выделяется частично непосредственно через поверхность капель, частично собирается в виде пузырьков внутри капель. При выделении газа непосредственно через поверхность капель без образования пузырьков создаются реактивные силы, действующие на поверхность капель. Эти силы препятствуют отрыву капель и обусловливают их подвижность на конце электрода, увеличивающуюся с увеличением содержания углерода в электроде. Слой шлак на каплях при сварке толсто покрытыми электродами затрудняет выделение газа непосредственно через поверхность и способствует этим уменьшению подвижности капель. Большую роль играют пузырьки газа внутри капель. Давление газа в пузырьках, наряду с силой тяжести, способствуетотрыву капли. При взрывах пузырьков капли электродного металла приобретают большую скорость и отбрасываются к детали. 134 На фиг. 47 изображены составленные автором схемы развития пузырьков и отрыва капли при сварке в нижнем положении на умеренных силах тока. Пузырьки газа зарождаются обычно у границы расплавления электрода (фиг. 47, а). Зародившись, ни быстро растут за счет поступления в их полости новых порций окиси углерода и пара. Одновременно пузырьки поднимают.Перенос электродного металла в дуге и разбрызгивается вверх, вследствие меньшего удельного веса газа по сравнению с металлом, и концентрируются вблизи границы расплавления. В некоторый момент газ прорывает тонкий слой жидкого металла и шлака. Происходит взрыв, в результате которого от электрода отрывается крупная капля и образуется несколько мелких капель. К моменту взрыва воз пикают новые пузырьки, которые затем также растут, взрываются и отрывают определенные порции металла и шлака.

Схема образования и отрыва капель при сварке без замыкания дугового промежутка:

1 — электродный стержень; 2 — покрытие; 3 — расплавленный электродный металл; 4 — газовый пузырек.

Пузырьки газа могут зарождаться, также на границе между металлом и шлаком. Эти пузырьки достигают больших размеров. В результате их взрывов от сравнительно крупной капли расплавленного металла на электрод отрываются мелкие капли, размер которых составляет доли миллиметра. Исследования показывают, что во время расплавления электрода одновременно образуются капли различных размеров. Весовое соотношение между ними зависит от количества образующегося газа, характера и скорости его выделения. А это, в свою очередь, зависит от состава электродных стержней и покрытий сварочного тока и полярности, силы тока. 135 Величина тока при этом оказывает наибольшее влияние. С увеличением тока увеличиваются температура расплавленного металла на конце электрода, скорость выделения газа, частота и интенсивность взрывов. Вследствие этого увеличивается число капель, образующихся за единицу времени, и уменьшается их размер. Н пример, во время сварки на прямой полярности постоянного тока электродами ОММ-5 диаметром 5 мм получены следующие данные. При силе тока в 160 а 83,9% электродного металла переходит на деталь в виде капель размером более 5 мм. Причем за 1 сек. таких капель образуется примерно Г шт. При токе в 315 а максимальный размер капель не превышает 4 мм. При этом 30-34% металла переходит на деталь в виде капель менее 1 мм. Таких капель образуется за секунду примерно 200-300 шт.

Распределение электродного металла по поверхности свариваемого изделия (q — количество металла, приходящееся на единицу площади изделия). Перенос электродного металла с замыканиями дугового промежутка. При сварке дугой на небольших токах

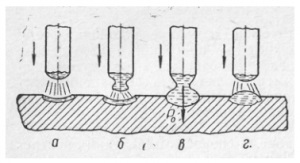

Схема переноса электродного металла с замыканиями дугового промежутка.

Перенос электродного металла происходит при замыкании дугового промежутка. В таких случаях образующаяся на конце электрода капля соприкасается со сварочной ванной, и металл капли сливается с металлом ванны. Под действием взрыва газов и паров мостик жидкого металла разрушается, значительная часть металла капли отделяется от электрода (фиг. 48, в). Затем капля образуется снова, и процесс повторяется. В зависимости от режимов сварки число замыканий дугового промежутка может составлять от 1-2 до 30-50. Схема переноса электродного металла с замыканиями дугового промежутка, выделяющихся тазов. Перенос с замыканиями дугового промежутка играет наибольшую роль при сварке в потолочном положении. В этом случае для улучшения переноса сварка должна вестись на самой короткой дуге. Разбрызгивание электродного металла. Хорошо известно, что расплавленный электродный металл не весь переходит в шов: часть его в виде брызг вылетает из зоны сварки и составляет потери на разбрызгивание. Наличие таких потерь уменьшает производительность процесса сварки, увеличивает расход электродов, электроэнергии и требует дополнительного времени на очистку изделий от брызг. Явление разбрызгивания представляет частный случай переноса металла в дуге. При взрывообразном выделении газа из расплавленного электродного металла капли металла приобретают сравнительно большие скорости и разлетаются в различных направлениях. Распределение капель по поверхности изделия соответствует графику, представление у на фи. 9. Прямая линия обозначает ширину сварочной ванны. Как видно, основная часть электродного металла распределяется вблизи от шва и попадает в сварочную ванну. Заштрихованная часть графика соответствует потерям на разбрызгивание. Величина потерь зависит от состава электродных стержней и покрытий, рода, силы тока и его полярности, а также от других факторов, влияющих на процесс газа выделения при расплавлении электрода. Она зависит также от длины дуги, вида сварного соединения и техники выполнения сварки. С увеличением тока и длины дуги потери сильно возрастают. Потери возрастают также при увеличении содержания углерода в электроде, например, а чет применения доменного ферромарганца вместо электропечного в покрытиях ОММ-5 и ЦМ-7. Обычно величина потерь на разбрызгивание определяется совместно с потерями на угар. Средние значения общих потерь для различных марок электродов приведены в главе III. Потери на угар, как правило, оставляют незначительную величину по сравнению с потерями на разбрызгивание.

РЕЖИМЫ СВАРКИ

Качество сварки во многом зависит от правильно выбранного режима. Сварочный ток подбирается по диаметру электрода, типу покрытия и толщине свариваемого материала. Затем вводятся поправки в зависимости от вида шва и его пространственного положения. Свариваемый материал толщиной 1,5 5,0 мм обычно чувствителен к изменениям силы сварочного тока. Применять малые сварочные токи экономически невыгодно, так как снижаются производительность и качество сварки. Величина сварочного тока должна быть такой, чтобы при сварке не получались дефекты в виде прожогов основного металла, подрезов кромок и неправильной формы шва. Помимо этого, не следует допускать перегрева электрода во время сварки. Покраснение электрода «свидетельствует о большом сварочном токе. При этом нарушается нормальный перенос электродного металла и уменьшается проплавление основного металла. Недопустим перегрев электрода с толстым покрытием, в состав которого входят органические газа защитные компоненты (крахмал, декстрин, мука, древесные опилки и др.). Эти вещества могут бесполезно сгорать, не доходя до зоны сварки, в результате чего ухудшается качество шва (образуются поры). При выполнении сварки толсто покрытыми электродами силу тока следует устанавливать в соответствии с данными, указанными в паспортах (или сертификатах) на эти электроды.

СВАРКА ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ

Сварка угловых швов

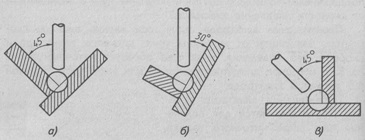

а) в симметричную «лодочку»; б) в несимметричную «лодочку»; в) «в угол»

Подавляющее большинство швов выполняется в нижнем положении. При сварке в нижнем положении расплавленный металл не может вытечь из ванны, металл электрода легко переходит в шов, и образуется шов правильной формы. При этом легко вести наблюдение за процессом сварки, так как сварщик находится в удобном положении, чаще всего сидя, что не сильно утомляет его при работе. Поэтому по возможности надо устанавливать свариваемые изделия так, чтобы вести сварку в нижнем положении. Техника сварки швов различна. Сварка стыковых бесскосных швов. При обычных приемах сварка бесскосных швов применяется для толщины металла до 6-8 мм. При сварке стыковых бесскосных швов необходимо обеспечить проварку толщины листа. Валик направляется вдоль кромок при небольшом колебании электрода в поперечном направлении. Если сварка осуществляется электродом диаметром 6 мм, то ширина валика получается достаточной без поперечных колебательных движений электрода. При сварке стыковых бесскосных швов внимание сварщика должно быть обращено на наличие зазора между кромками и их равномерное расплавление. Для получения шва высокой прочности без непровара в нижней части кромок следует, если позволяет конструкция, делать подварку с обратной стороны. В том случае, если подварить шов с обратной стороны не представляется возможным, пользуются подкладками. Применение подкладок имеет з рачительные преимущества. Сварщик, не боясь прожогов и протоков, работает уверенно, может увеличить силу сварочного тока, что повышает производительность. Внешний вид шва заметно улучшается. Наплавленный металл имеет плавный пере од к основному. В случае сварки швов типа С4 (табл. 39) необходимо применять способ сварки погруженной дугой, рассматриваемый в параграфе 9 настоящей главы.

Путь электрода при сварке шва с V-образной разделкой за один проход. Сварка с V-образным скосом кромок. При небольшой толщине металла V-образный шов может заполняться за один

Движения концом электрода при сварке углового шва: а - проплавление нижней кромки; б проллавление вертикальной кромки.

В этом случае надлежит электродам делать сложные движения вдоль и поперек шва в виде треугольника. Дугу возбуждают на верхней части скоса, спускают вниз, прославляют вершину кромок и поднимают вверх. Затем вновь дугу пере едят на прежнюю кромку, и процесс сварки продолжают в той же последовательности. Внешний вид шва в большей степени зависит от частоты колебательных движений электрода и быстроты его продвижения вдоль шва. Слишком замедленные поперечные колебательные движения приводят к грубой чешуйчатости. Быстрое продвижение электрода может вызвать непровар кромок, а также наружные и внутренние шлаковые включения, которые портят внешний вид и значительно ослабляют шов. Умение выбирать нужно, е сочетание движений электрода приобретается сварщиком путем длительной тренировки. Сварка в стык V-образных швов большой толщины осуществляется в несколько слоев. Особо тщательно необходимо выполнять провары первого слоя шва. Этот шов трудно доступен для сварочной дуги, и для хорошего провара применяют электроды меньшего диаметра. Для первого слоя обычно применяют электроды диаметром 4 мм. Последующие слои наплавляются электродами диаметром 4 мм. Каждый наплавленный слой необходимо тщательно зачищать от шлака, брызг и окалины. Последовательность заполнения V-образного стык в го шва показана на фиг. 38... Верхний слой шва заканчивается наложением уширен ого валика, а с обратной стороны V-образного шва производится подварка узким валиком на повышенном сварочном токе. Рекомендуется перед подваркой шва предварительно корень шва подрубать зубилом или проплав кислородной резки или воздушно-электродуговой резкой. При этом устраняется непровар, получившийся при сварке первого слоя. Сварка стыковых швов с Х-образной разделкой кромок. Сварка Х-образных швов выполняется с соблюдением тех же правил, что и при сварке V-образных швов. Поскольку Х-образный шов по конструкции симметричен и. дает незначительное коробление, заполнение его нужно осуществлять поочередно с обеих сторон. Еще лучше заваривать Х-образный шов одновременно с двух сторон, часто применяется при выполнении швов в вертикальном положении. Сварка валиковых швов. Валиковые швы выполняются как в один слой, так и в несколько слоев. При сварке валиковых швов непровар получается в самом углу шва, но может оказаться не проваренной одна из сторон, если наклон электрода будет смещен к одной из кромок шва. Для получения качественного валиков го шва сварка ведется следующим образом. Электрод располагается под углом 45° к плоскостям обеих кромок и несколько наклонно в сторону движения сварки. Дуга возбуждается на нижней кромке на некотором расстоянии от края вертикального листа и подводится к углу. Здесь дугу необходимо немного придержать для лучшего проплавления угла наплава вверх по вертикальной кромке. Затем электрод переводят в исходное положение, и процесс сварки повторяется в той е последовательности. Для получения нормального провара обеих кромок при широком шве электрод необходимо поворачивать вверх от геометрической середины шва во время сварки на нижней кромке и вниз, когда электрод движется по верхней кромке. Необходимо следить за тем, чтобы валик имел одинаковые катеты. Сварка многослойных валиковых швов производится при соблюдении тех же условий, что и при сварке стыковых швов. Порядок наложения слоев калинового шва показан на фиг, 38. Ни в коем случае нельзя начинать сварку на верхней кроме, так как это приводит к наплыву и непровару.

Сварка угловых швов «в лодочку». При сварке валиковых швов толсто покрытыми электродами, а также при работе на повышенных режимах деталь лучше располагать так, чтобы свариваемые кромки были под углом 45° к горизонтальной линии. Это положение свариваемого изделия обеспечивает одинаковое расплавление обеих кромок, хорошее формирование шва и отсутствие подрезов. Такое расположение при сварке носит название «в лодочку».

СВАРКА ВЕРТИКАЛЬНЫХ ШВОВ

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Дл уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10-15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва. Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ. Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара. Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего, необходимо правильно расположить электрод относительно плоскости и шва. При сварке электродом с тонким покрытием угол наклона берется в пределах 15-20, и сварке толсто покрытыми электродами наклон электрода к горизонтальной линии должен составлять около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла. Дуга зажигается в наиболее низком месте шва, и после обтекания сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего, необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием угол наклона берется в пределах 15-20°, при сварке толсто покрытыми электродами наклон электрода к горизонтальной линии должен составлять около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла уникальных швов методом «снизу вверх».

На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних. При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу, продолжая одновременно расплавлять основной металл. П степенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва. При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте. При сварке «сверху вниз» для уменьшения размеров ванн с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность.

СВАРКА ГОРИЗОНТАЛЬНЫХ ШВОВ

Горизонтальные швы сваривать значительно труднее вертикальных. По характеру выполнения они приближаются к потолочным швам. Горизонтальные швы имеют место только при сварке стыковых соединений. При сварке стыкового шва с односторонним скосом дуга возбуждается на нижней кромке, а затем переводится на верхнюю наклонную кромку. Положение движения электрода должно быть таким, как показано на рисунке. Заполнение V и Х-образных швов больших сечений начинается с наплавки валиков на нижнюю кромку, причем допроваривать в первую очередь вершину угла. После наложения первого слоя и зачистки его в том же порядке осуществляется последующее заполнение шва (фиг. 55,6). Такой порядок сварки удобен тем, что при нем удается избежать потолочного положения картера с расплавленным металлом. Сварка горизонтальных швов меньшей толщины производится в один проход уширенным валиком.

СВАРКА ПОТОЛОЧНЫХ ШВОВ

Потолочные швы — наиболее трудные по выполнению, так как при сварке жидкий металл все время стремится вытечь из ванны. Затрудненный переход капель электродного металла в жидкую ванну требует при потолочной сварке поддержания возможно короткой дуги.

Сварка горизонтальных швов: а - с односторонним скосом; б — с двусторонним скосом. При потолочной варке электроду следует придавать небольшой наклон в сторону направления сварки, равный 10-15°. Движение электрода может быть треугольником, полумесяцем, кольцеобразное. Дуга зажигается обычным приемом и не должна прерываться до полного расплавления всей полезной длины электрода. Для сварки потолочных швов лучше применять электроды с более тугоплавкими покрытиями. Такие скрытия расплавляются несколько позже электродного стержня. Чехол из покрытия, образующийся на конце электрода, обеспечивает более направленный перенос металла. Это облегчает сварку потолочных швов.

СВАРКА ТОНКОЛИСТОВОЙ СТАЛИ

Наименьшая толщина листовой стали, при которой можно с известным успехом применять дуговую электросварку металлическим электродом, равна 1,5 мм. Сварка листов толщиной 3 мм не представляет затруднений и выполняется распространенными электродами с покрытием типа ОММ-5, ЦМ-7, УОНИ-13/45 и другими. Для сварки тонких листов лучше применять постоянный ток при обратной полярности (минус на детали). Сварка тонких листов производится электродами диаметром 2-3 мм. Слой покрытия должен быть тонким и содержать элементы, способствующие устойчивому горению дуги, так как сварка ведется на малых токах (20-60 а). Сварка на переменном токе возможна с применением осцилляторов или специальных трансформаторов с повышенным до 80 в напряжением холостого хода.

Режим сварки тонколистовой малоуглеродистой стали

Даны режимы сварки тонких листов из малоуглеродистой стали. Сварка тонких листов производится с периодическими замыканиями дуги через расплавленные капли, переходящие с электрода. Основной металл при этом расплавляется на всю толщину и с нижней стороны шва получается небольшой протек. Рекомендуется при сварке сварка внахлестку и толщина в мм электрода. Сварочные посты, предназначенные для сварки тонкостенных изделий, оборудуются электрододержателем с гибким проводом небольшого сечения, облегчающим свободу манипулирования электродом, что очень важно при сварке тонкого материала.

СВАРКА ПЛОТНО-ПРОЧНЫХ ШВОВ

Получение плотно-прочных швов при сварке конструкций из толсто-листового металла сравнительно легко обеспечивается путем наложения многослойных уровней — и точного выполнения технологии сварки. Располагать валики в разделке кромок надо направлением. Последовательное наложение слоев при многослойной сварке так, чтобы начальные и конечные участки валиков верхних последующих слоев не совпадали с такими же местами нижних валиков, а немного перекрывали их, как показано на рисунке. В этом случае имеющиеся неплотности в нижнем слое шва (начальные участки валика и кратеры) проплавляются при последующей сварке. Направление шва каждого последующего слоя (прохода) следует менял. Зачистка каждого валика от шлака, брызг и окалины должна выполняться очень тщательно. Хорошие результаты дает наложение многослойных швов «каскадным» методом и методом направления «горки» выполняется обычно двумя сварщиками одновременно. Наложение валиков начинают от середины шва к концам его. Эти способы заполнения швов больших сечений (свыше 25 мм) препятствуют образованию сквозных неплотностей. Значительно труднее получить плотно-прочные швы на тонколистовом металле, сварка которого осуществляется в один проход. Выполни сварку в один проход, сварщик должен внимательно следить за движением электрода. Руку надо натренировать так, чтобы электрод всегда расплавлялся весь без перерывов. При этом следует помнить, что каждый обрыв дуги способствует образованию неплотности в шве. Дугу в этом случае VI слои V слой лучше возбуждать в стороне, на расстоянии 10-15 мм от оси шва, затем подводить ее к месту сварки. Можно возбуждать дугу по линии шва, несколько отступая от кратера. После возбуждения дугу следует быстро подвести к кратеру, хорошо расплавить его и вести сварку дальше в нужном направлении.

Сварка «горкой». Хорошая плотность шва получается при таком методе сварки, когда валик оканчивается, не резко выражены кратером, а постепенным уменьшением его высоты. Достигается это путем более частых поперечных колебаний электрода и быстрым передвижением его вперед. После смены электрода дуга вновь возбуждается не в зоне кратера, а выше, по ранее проваренной части валика. Таким образом, кратер остается под хорошо рас давленным сплошным швом и не является причиной образования неплотности.

Сварка «каскадным способом. Рекомендуется также применять для получения плотных швов наложение валиков обратно-ступенчатым способом. Помимо меньшевик коробления изделия, обратно-ступенчатый способ сварки дает возможность хорошо проплавлять начальные участки швов. Эти места швов часто плохо сплавлены с основным металлом вследствие отсутствия ванны в первый момент свар и. Кратер выводится и заделывается на ранее сваренном шве или на основном металле. Если нет особой необходимости опасаться деформации изделия, длину участков (ступенек) можно делать такой, какая получается при расплавлении всего электрода без перерыва.

Перекрытие кратера при наложении плотных швов в один проход. На получение плотно-прочных швов хорошего качества оказывает большое влияние правильная подготовка кромок под сварку и их чистота. Ни один из вышеописанных способов не поможет получить хорошие швы, если разделка кромок сделана неправильно, элементы конструкций собраны небрежно, нет совсем зазоров или они слишком широкие, предварительные прихватки швом велики. Делать прихватку деталей надо всегда теми электродами, которыми будет свариваться изделие. Иначе возможны поры, избежать которые весьма затруднительно. Все эти недостатки в большой степени способны снизить качество сварки. Для получения плотно-прочных швов большое значение имеет правильный подбор силы сварочного тока. Отклонения в сторону чрезмерного увеличения или уменьшения сварочного тока недопустимы.

Комментарии

RSS лента комментариев этой записи