Точечная сварка

Подробности- Подробности

- Опубликовано 25.05.2012 16:24

- Просмотров: 22828

ТЕХНИКА ВЕДЕНИЯ ПРОЦЕССА ТОЧЕЧНОЙ СВАРКИ

Техника точечной сварки зависит, главным образом, от степени автоматизации машины и ее настройки. Однако при сварке на любой точечной машине должна соблюдаться определенная последовательность отдельных периодов.

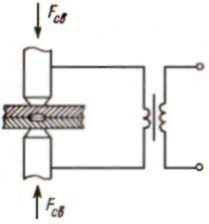

Заготовки после установки между электродами машины сжимаются. Путем сжатия обеспечивается хороший контакт между электродами и заготовками,- а также между самими заготовками в месте их будущего соединения. Непосредственно за периодом сжатия должен следовать период нагрева заготовок, который начинается с момента включения тока в первичную цепь трансформатора и заканчивается в момент выключения его. После выключения тока заготовки должны выдерживаться под давлением в течение небольшого времени. Последнее необходимо для охлаждения места сварки, а также для избежания прожога. Время выдержки деталей под током устанавливают в зависимости от мощности машины, свариваемого материала, конструкции выключающего устройства и составляет от 0,01 до 2-3 сек. Время выдержки под давлением после выключения тока составляет обычно десятые доли секунды и зависит от настройки механизма сжатия и выключающего устройства точечной машины.

При работе на точечных машинах с педальным приводом, оснащенных выключающими устройствами нажимного типа, рабочий после установки заготовок между электродами нажимает на педаль машины. В первый момент происходит опускание верхнего электрода до соприкосновения с заготовкой. При дальнейшем опускании педали сжимается главная пружина и с помощью выключателя включается ток в первичную обмотку трансформатора. Чтобы сила сжатия заготовок была постоянной, педаль должна опускаться до упора. При таком положении педали делается выдержка заготовок под током, после чего педаль освобождается и весь механизм сжатия и выключения тока приводится в исходное положение возвратной пружиной или грузом. На машинах такого типа включение и выключение тока происходит при несколько пониженном давлении, что наглядно видно на фиг. 142, а. Такие машины применялись исключительно для сварки стали и были первыми серийными отечественными машинами. К ним относятся не приведенные в табл. 84-87 машины типа АТ-3, АТ-8, AT-16, АТ-25. Аналогично процесс сварки протекает на машинах с пневматическим механизмом сжатия и простым выключающим устройством (без реле времени) и на машинах с педальным механизмом сжатия и проскакивающим выключателем тока при неправильной его регулировке. Точечная сварка на машинах с педальным механизмом сжатия и правильно отрегулированным проскакивающим выключателем может осуществляться как при непрерывном опускании педали, так и с остановкой педали после включения тока. В первом случае время включения тока будет сравнительно коротким (0,05-0,20 сек.), что позволяет производить сварку тонколистовой стали 1 а также цветных металлов (алюминия и его сплавов, латуни, бронзы).

Во втором случае время включения тока может быть сколько угодно большим, а поэтому такой прием применяют для сварки сравнительно толстых стальных листов. Выключение тока при сварке на машинах с проскакивающим выключателем производится при повышенного давлении, которое увеличивается в период выдержки заготовок при выключенном токе (см. фиг. 142, б). При работе на машинах с таким выключателем необходимо настраивать выключатель так, чтобы ток включался при достаточном давлении. Качество сварки при работе на таких машинах выше, чем на машинах с нажимным выключающим устройством. Основные данные машин с педальным механизмом сжатия и проскакивающим выключающим устройством представлены в табл. 84. Работа на машинах с педальным механизмом сжатия достаточно трудоемка. Для облегчения условий труда, получения высокого качества и производительности отечественными заводами выпускаются точечные машины с электромоторным механизмом сжатия и включения тока. Такие машины имеют педаль, предназначенную для осуществления сцепления муфты, через которую приводится во вращение валик с закрепленными на нем эксцентриком давления и веерообразным эксцентриком включения тока. На машинах с электромоторным приводом возможна автоматическая сварка, постановка отдельных точек, а также сварка с любым временем выдержки деталей под током. При автоматической работе, когда на заготовках необходимо поставить несколько точек, расположенных на небольшом расстоянии друг от друга, педаль опускается ногой на все время сварки. При постановке отдельных точек педаль опускается на короткое время и снова освобождается. При сварке с большим временем включения тока производится переналадка заднего упора скобы с таким расчетом, чтобы муфта расцеплялась через пол оборота. При этом время включения тока будет почти равно времени выдержки педали в нижнем положении. Схема выключающего устройства и диаграмма тока и давления для машин с электромоторным приводом даны на фиг. 142, в. Работа на пневматических стационарных машинах, снабженных ламповыми регуляторами времени (табл. 86-87) (машины типа МТП), протекает автоматически. Управление машиной производится дистанционной педалью, располагаемой около машины, в любом месте.

Во втором случае время включения тока может быть сколько угодно большим, а поэтому такой прием применяют для сварки сравнительно толстых стальных листов. Выключение тока при сварке на машинах с проскакивающим выключателем производится при повышенного давлении, которое увеличивается в период выдержки заготовок при выключенном токе (см. фиг. 142, б). При работе на машинах с таким выключателем необходимо настраивать выключатель так, чтобы ток включался при достаточном давлении. Качество сварки при работе на таких машинах выше, чем на машинах с нажимным выключающим устройством. Основные данные машин с педальным механизмом сжатия и проскакивающим выключающим устройством представлены в табл. 84. Работа на машинах с педальным механизмом сжатия достаточно трудоемка. Для облегчения условий труда, получения высокого качества и производительности отечественными заводами выпускаются точечные машины с электромоторным механизмом сжатия и включения тока. Такие машины имеют педаль, предназначенную для осуществления сцепления муфты, через которую приводится во вращение валик с закрепленными на нем эксцентриком давления и веерообразным эксцентриком включения тока. На машинах с электромоторным приводом возможна автоматическая сварка, постановка отдельных точек, а также сварка с любым временем выдержки деталей под током. При автоматической работе, когда на заготовках необходимо поставить несколько точек, расположенных на небольшом расстоянии друг от друга, педаль опускается ногой на все время сварки. При постановке отдельных точек педаль опускается на короткое время и снова освобождается. При сварке с большим временем включения тока производится переналадка заднего упора скобы с таким расчетом, чтобы муфта расцеплялась через пол оборота. При этом время включения тока будет почти равно времени выдержки педали в нижнем положении. Схема выключающего устройства и диаграмма тока и давления для машин с электромоторным приводом даны на фиг. 142, в. Работа на пневматических стационарных машинах, снабженных ламповыми регуляторами времени (табл. 86-87) (машины типа МТП), протекает автоматически. Управление машиной производится дистанционной педалью, располагаемой около машины, в любом месте.

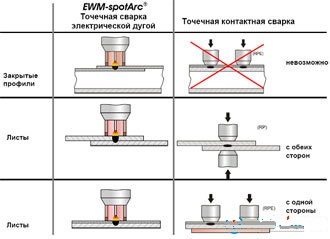

СОЕДИНЕНИЕ ПРИ ТОЧЕЧНОЙ СВАРКЕ

Точечная сварка находит применение для соединения заготовок из листового материала одинаковой или разной толщины, для соединения листового материала с профильным (этом, швеллером, уголком и др.) или прутками, а также для соединения прутков между собой. , Для получения требуемой прочности при точечной сварке необходимо одновременно сваривать не более трех заготовок, а в особо ответственных конструкциях не более двух. Эти условия должны соблюдаться, так как с увеличением количества заготовок в свариваемом пакете их напрев и деформация будут различными, а кроме того увеличивается шунтирование тока, т. е. прохождение его через ранее сваренные точки. При сварке двух заготовок из листового материала различной толщины хорошая прочность получается случае, если одна из заготовок толще другой не более чем в три раза. При большом различии в толщине заготовок необходимо применять рельефную сварку или брать электроды с различной контактной поверхностью. При сварке трех заготовок различной толщины их необходимо располагать так, чтобы заготовки одинаковой толщины были в равных условиях нагрева и деформации. Если тонкую заготовку необходимо расположить с края (фиг. 169, в), то приварить ее следует после сварки двух более толстых заготовок. Если такую сварку осуществить трудно, то необходимо со стороны более толстых заготовок поставить электрод с меньшей контактной поверхностью. Этот прием можно также использовать для получения ровной поверхности у заготовок, расположенных с лицевой стороны. При этом лицевая деталь располагается со стороны электрода с большей контактной поверхностью. С помощью точечной сварки удобно соединять в крест арматуру железобетона. На нормальных точечных машинах возможна сварка стержней, расположенных под углом друг к другу или параллельно. Конструктивные элементы швов, выполненных точечной сваркой, представлены. Условные обозначения швов по ГОСТ 5263-58, выполненных точечной и рельефной сваркой, даны на фиг. 171 и в табл. 106-107. Условное обозначение швов, выполненных точечной сваркой. Обозначение на чертеже при виде сверху Обозначение на чертеже в разрезе Соединения при точечной сварке Детали, предназначенные для сварки на тачечных машинах, должны удовлетворять ряду требований в отношении конструктивного оформления и размещения точек на соединяемых участках. При этом необходимо, чтобы было возможно: 1) выполнять сварку на машинах, оснащенных нормальными электродами; 2) выполнять сварку без введения больших участков стальных деталей в сварочный контур машины; 3) сваривать точки в любой последовательности. Нормальные электроды имеют хорошее водяное охлаждение, ввиду чего они длительное время сохраняют правильные размеры контактной поверхности. Введение в сварочный контур больших участков стальных деталей приводит к сильному снижению сварочного тока, в результате чего могут быть непровары. Сварка точек в любой последовательности позволяет облегчить борьбу с деформациями детали в процессе сварки и последующего охлаждения. Размещать сварочные точки на узле или детали необходимо с учетом шунтирования тока, которое зависит от расстояния между точками, толщины и материала свариваемых деталей. В табл. 108 приведены минимальные значения расстояния между центрами точек при сварке низкоуглеродистой, нержавеющей стали и алюминиевых сплавов. Минимальные расстояния между центрами точек при сварке низкоуглеродистой и нержавеющей стали и алюминиевых сплавов. Существенное влияние на прочность соединения при точечной сварке имеет подготовка поверхности заготовок, изготовление их и сборка. Вопросы подготовки поверхности сводятся,зазоров между свариваемыми поверхностями часто невозможно достичь хорошего контакта в месте сварки, в результате чего будут непровары, а следовательно, и брак деталей. Помимо этого, наличие зазоров приводит к появлению в местах сварки глубоких вмятин.

Точечная сварка находит применение для соединения заготовок из листового материала одинаковой или разной толщины, для соединения листового материала с профильным (этом, швеллером, уголком и др.) или прутками, а также для соединения прутков между собой. , Для получения требуемой прочности при точечной сварке необходимо одновременно сваривать не более трех заготовок, а в особо ответственных конструкциях не более двух. Эти условия должны соблюдаться, так как с увеличением количества заготовок в свариваемом пакете их напрев и деформация будут различными, а кроме того увеличивается шунтирование тока, т. е. прохождение его через ранее сваренные точки. При сварке двух заготовок из листового материала различной толщины хорошая прочность получается случае, если одна из заготовок толще другой не более чем в три раза. При большом различии в толщине заготовок необходимо применять рельефную сварку или брать электроды с различной контактной поверхностью. При сварке трех заготовок различной толщины их необходимо располагать так, чтобы заготовки одинаковой толщины были в равных условиях нагрева и деформации. Если тонкую заготовку необходимо расположить с края (фиг. 169, в), то приварить ее следует после сварки двух более толстых заготовок. Если такую сварку осуществить трудно, то необходимо со стороны более толстых заготовок поставить электрод с меньшей контактной поверхностью. Этот прием можно также использовать для получения ровной поверхности у заготовок, расположенных с лицевой стороны. При этом лицевая деталь располагается со стороны электрода с большей контактной поверхностью. С помощью точечной сварки удобно соединять в крест арматуру железобетона. На нормальных точечных машинах возможна сварка стержней, расположенных под углом друг к другу или параллельно. Конструктивные элементы швов, выполненных точечной сваркой, представлены. Условные обозначения швов по ГОСТ 5263-58, выполненных точечной и рельефной сваркой, даны на фиг. 171 и в табл. 106-107. Условное обозначение швов, выполненных точечной сваркой. Обозначение на чертеже при виде сверху Обозначение на чертеже в разрезе Соединения при точечной сварке Детали, предназначенные для сварки на тачечных машинах, должны удовлетворять ряду требований в отношении конструктивного оформления и размещения точек на соединяемых участках. При этом необходимо, чтобы было возможно: 1) выполнять сварку на машинах, оснащенных нормальными электродами; 2) выполнять сварку без введения больших участков стальных деталей в сварочный контур машины; 3) сваривать точки в любой последовательности. Нормальные электроды имеют хорошее водяное охлаждение, ввиду чего они длительное время сохраняют правильные размеры контактной поверхности. Введение в сварочный контур больших участков стальных деталей приводит к сильному снижению сварочного тока, в результате чего могут быть непровары. Сварка точек в любой последовательности позволяет облегчить борьбу с деформациями детали в процессе сварки и последующего охлаждения. Размещать сварочные точки на узле или детали необходимо с учетом шунтирования тока, которое зависит от расстояния между точками, толщины и материала свариваемых деталей. В табл. 108 приведены минимальные значения расстояния между центрами точек при сварке низкоуглеродистой, нержавеющей стали и алюминиевых сплавов. Минимальные расстояния между центрами точек при сварке низкоуглеродистой и нержавеющей стали и алюминиевых сплавов. Существенное влияние на прочность соединения при точечной сварке имеет подготовка поверхности заготовок, изготовление их и сборка. Вопросы подготовки поверхности сводятся,зазоров между свариваемыми поверхностями часто невозможно достичь хорошего контакта в месте сварки, в результате чего будут непровары, а следовательно, и брак деталей. Помимо этого, наличие зазоров приводит к появлению в местах сварки глубоких вмятин.

ТЕХНОЛОГИЯ ТОЧЕЧНОЙ СВАРКИ

Под технологией точечной сварки понимается оснастка машин, приспособления для сборки деталей, порядок и режим сварки. Оснастка машины должна обеспечивать удобную сварку заготовок. Приспособления для сборки и сварки применяют главным образом в крупносерийном и массовом производстве. Эти приспособления обеспечивают высокую точность изготовления свариваемых деталей и высокую производительность труда. Сборочные приспособления применяются при раздельном выполнении операции сборки и сварки. Сборочно-сварочные приспособления применяются при совмещении этих двух операций. Конструкция приспособлений может быть самой различной и зависит от формы детали. Зажимные устройства приспособлений для сокращения времени сборки рекомендуется брать эксцентрикового типа. Порядок сварки существенно влияет на качество сварной детали. При выборе порядка сварки необходимо придерживаться следующих условий: 1) первыми должны быть сварены участки вблизи ребер жесткости, углы и другие трудно деформируемые Технология точечной сварки места; 2) точки должны свариваться подряд, так как это уменьшает шунтирование тока и препятствует образованию гофр (фиг. 173); 3) участки большой длины должны свариваться от средины к концам. В понятие режим точечной сварки входят: диаметр контактной поверхности электродов, продолжительность пропускания тока, давление и сила сварочного тока. Их величины зависят от свариваемого материала и его толщины. Диаметр контактной поверхности существенно влияет на прочность точечного соединения. Качественную сварку можно получить лишь при определенном удельном давлений и плотности тока, т. е. при давлении и токе, приходящихся на один квадратный миллиметр контактной поверхности. При смятии электродов во время работы удельное давление и плотность тока могут сильно снизиться, что приведет к непровару. Поэтому для предупреждения брака необходимо периодически производить запиловку или смену наконечников электродов. Окончательная зачистка контактных поверхностей должна выполняться личным напильником, а при сварке алюминиевых сплавов мелкой стеклянной бумагой с последующей протиркой. Сила сварочного тока и продолжительность его пропускания влияют на процесс нагрева металла. С целью уменьшения потерь тепла при точечной сварке стремятся уменьшить продолжительность пропускания тока, что требует увеличения силы тока. Требуемая величина силы тока зависит от давления.

Под технологией точечной сварки понимается оснастка машин, приспособления для сборки деталей, порядок и режим сварки. Оснастка машины должна обеспечивать удобную сварку заготовок. Приспособления для сборки и сварки применяют главным образом в крупносерийном и массовом производстве. Эти приспособления обеспечивают высокую точность изготовления свариваемых деталей и высокую производительность труда. Сборочные приспособления применяются при раздельном выполнении операции сборки и сварки. Сборочно-сварочные приспособления применяются при совмещении этих двух операций. Конструкция приспособлений может быть самой различной и зависит от формы детали. Зажимные устройства приспособлений для сокращения времени сборки рекомендуется брать эксцентрикового типа. Порядок сварки существенно влияет на качество сварной детали. При выборе порядка сварки необходимо придерживаться следующих условий: 1) первыми должны быть сварены участки вблизи ребер жесткости, углы и другие трудно деформируемые Технология точечной сварки места; 2) точки должны свариваться подряд, так как это уменьшает шунтирование тока и препятствует образованию гофр (фиг. 173); 3) участки большой длины должны свариваться от средины к концам. В понятие режим точечной сварки входят: диаметр контактной поверхности электродов, продолжительность пропускания тока, давление и сила сварочного тока. Их величины зависят от свариваемого материала и его толщины. Диаметр контактной поверхности существенно влияет на прочность точечного соединения. Качественную сварку можно получить лишь при определенном удельном давлений и плотности тока, т. е. при давлении и токе, приходящихся на один квадратный миллиметр контактной поверхности. При смятии электродов во время работы удельное давление и плотность тока могут сильно снизиться, что приведет к непровару. Поэтому для предупреждения брака необходимо периодически производить запиловку или смену наконечников электродов. Окончательная зачистка контактных поверхностей должна выполняться личным напильником, а при сварке алюминиевых сплавов мелкой стеклянной бумагой с последующей протиркой. Сила сварочного тока и продолжительность его пропускания влияют на процесс нагрева металла. С целью уменьшения потерь тепла при точечной сварке стремятся уменьшить продолжительность пропускания тока, что требует увеличения силы тока. Требуемая величина силы тока зависит от давления.

При увеличении давления улучшается контакт между свариваемыми поверхностями, что приводит к уменьшению количества выделившегося тепла, вследствие чего для обеспечения достаточного нагрева необходимо увеличивать сварочный ток. Жесткие режимы точечной сварка низкоуглеродистой стали При точечной сварке низкоуглеродистой стали режимы могут быть «жесткими», характеризующимися большой силой сварочного тока и сравнительно малой продолжительностью его пропускания, и «мягкими» - меньшей силой тока и большей продолжительностью его пропускания. Режимы точечной сварки низкоуглеродистых сталей приведены в табл. 109, 110. Точечная сварка при жестких режимах обычно производится на мощных машинах с электромоторным или пневматическим приводом, а при мягких режимах, главным образом, на машинах с педальным приводом. Возможность таких различных режимов сварки низкоуглеродистой стали объясняется ее низкой чувствительностью к термическому воздействию. При сварке на жестких режимах производительность выше и расход энергии меньше, однако для этого требуются более мощное оборудование и более мощные ершовые сети. Давление на электродах Режимы точечной сварки нержавеющих хромоникелевых сталей приведены в табл. 111, При высоком давлении на электродах, необходимом для обеспечения хорошего качества сварки нержавеющих сталей, наконечники электродов следует изготовлять из нагартованной меди, сплавов МЦ или других сплавов на медной основе. Ввиду сравнительно небольшой продолжительности пропускания сварочного тока машины для точечной сварки нержавеющей стали должны снабжаться синхронными игнитронными прерывателями. В промышленности также находит широкое применение точечная сварка алюминия и его сплавов. Существенным в технологии точечной сварки этих металлов является очистка их поверхности от пленки окиси алюминия, которая, являясь тугоплавкой (температура плавления около 2050°), препятствует получению хорошего соединения. Очистка алюминия и его сплавов может производиться как механическим путем (стальной щеткой или наждачной бумагой № 00 или 0), так и травлением в смеси серной и хромовой кислот. В последнем случае необходим очень тщательный контроль, вследствие чего химическая очистка применима, главным образом в крупном производстве. Для сварки алюминия и его сплавов требуются машины большой мощности, так как сварка ведется на жестких режимах. Более устойчивые результаты получаются в случае, когда машины оборудованы синхронным игнитронным прерывателем, а напряжение сети, питающей машину, достаточно устойчиво. При сварке легких сплавов хорошее качество обеспечивается в случае применения специальных импульсных машин.

При увеличении давления улучшается контакт между свариваемыми поверхностями, что приводит к уменьшению количества выделившегося тепла, вследствие чего для обеспечения достаточного нагрева необходимо увеличивать сварочный ток. Жесткие режимы точечной сварка низкоуглеродистой стали При точечной сварке низкоуглеродистой стали режимы могут быть «жесткими», характеризующимися большой силой сварочного тока и сравнительно малой продолжительностью его пропускания, и «мягкими» - меньшей силой тока и большей продолжительностью его пропускания. Режимы точечной сварки низкоуглеродистых сталей приведены в табл. 109, 110. Точечная сварка при жестких режимах обычно производится на мощных машинах с электромоторным или пневматическим приводом, а при мягких режимах, главным образом, на машинах с педальным приводом. Возможность таких различных режимов сварки низкоуглеродистой стали объясняется ее низкой чувствительностью к термическому воздействию. При сварке на жестких режимах производительность выше и расход энергии меньше, однако для этого требуются более мощное оборудование и более мощные ершовые сети. Давление на электродах Режимы точечной сварки нержавеющих хромоникелевых сталей приведены в табл. 111, При высоком давлении на электродах, необходимом для обеспечения хорошего качества сварки нержавеющих сталей, наконечники электродов следует изготовлять из нагартованной меди, сплавов МЦ или других сплавов на медной основе. Ввиду сравнительно небольшой продолжительности пропускания сварочного тока машины для точечной сварки нержавеющей стали должны снабжаться синхронными игнитронными прерывателями. В промышленности также находит широкое применение точечная сварка алюминия и его сплавов. Существенным в технологии точечной сварки этих металлов является очистка их поверхности от пленки окиси алюминия, которая, являясь тугоплавкой (температура плавления около 2050°), препятствует получению хорошего соединения. Очистка алюминия и его сплавов может производиться как механическим путем (стальной щеткой или наждачной бумагой № 00 или 0), так и травлением в смеси серной и хромовой кислот. В последнем случае необходим очень тщательный контроль, вследствие чего химическая очистка применима, главным образом в крупном производстве. Для сварки алюминия и его сплавов требуются машины большой мощности, так как сварка ведется на жестких режимах. Более устойчивые результаты получаются в случае, когда машины оборудованы синхронным игнитронным прерывателем, а напряжение сети, питающей машину, достаточно устойчиво. При сварке легких сплавов хорошее качество обеспечивается в случае применения специальных импульсных машин.

Комментарии

RSS лента комментариев этой записи