Автоматизация сварочного производства

Подробности- Подробности

- Опубликовано 24.10.2015 09:17

- Просмотров: 5123

Почему автоматизация производства становится все более популярной в последнее время? Тому есть несколько причин, в числе которых можно назвать увеличение производительности, повышение качества изделий, снижение себестоимости, а также выполнение задач, которые невозможно произвести вручную из-за опасности производства либо недоступности расположения объекта.

Почему автоматизация производства становится все более популярной в последнее время? Тому есть несколько причин, в числе которых можно назвать увеличение производительности, повышение качества изделий, снижение себестоимости, а также выполнение задач, которые невозможно произвести вручную из-за опасности производства либо недоступности расположения объекта.

Применение роботов позволяет упростить технологический процесс, отказаться от неквалифицированных рабочих кадров, а также снизить влияние человеческого фактора в целом.

На сегодняшний момент автоматизация начинает затрагивать все больше и больше отраслей промышленности. Среди них традиционно лидируют такие отрасли, как автомобилестроение, крупное машиностроение, производство металлической мебели, радиаторов (для отопления помещений) и полотенцесушителей, производство дверей, оконных конструкций, производство котельного и трубопроводного оборудования, противопожарные системы.

Однако следует заметить, что роботизацию наиболее целесообразно использовать на предприятии, где имеет место серийный и массовый выпуск однотипных изделий или производятся сложные и ответственные узлы, агрегаты или законченные единицы (например, газовые коллекторы высокого давления, теплообменники, радиаторы), требующие большого количества операций.

Объективные цифры также говорят в пользу автоматизации. К примеру, если сравнить два традиционных сварочных поста и современную стандартную установку с двумя роботами, то получается, что при сварке небольших изделий (длина до 300 мм, диаметр до 100 мм, с привариваемыми частями не более 5-ти штук) робот производит в среднем в семь раз больше изделий. При этом количество брака уменьшается как минимум на 30% (при использовании кондукторов или фиксаторов для изделия общий процент брака всегда постоянен и может составлять максимум 1%), а затраты на производство за смену снижаются приблизительно на 28-30%. Себестоимость производственных затрат на изделия на участке сварки при этом падает в 10 раз. При минимально возможной прибыли с реализации изделия за год в случае с роботом она будет в 20 раз больше! В этом случае установка не только окупает себя за год, но и приносит прибыль гораздо большую, чем два сварочных поста.

При всех описанных преимуществах роботов у производителей часто возникают сомнения в их использовании в конкретных производственных условиях. Эти сомнения вызываются тем, что для эффективного их внедрения требуется достаточно высокий технический уровень подготовки кадров (знание основ программирования, технологического процесса, экономического анализа и т.п.), соответствующий уровень технологической и организационной подготовки производства, технологической дисциплины. Получается, что применять роботов может позволить себе промышленник только с очень подготовленным штатом сотрудников. А как же быть тем компаниям, которые имеют все показания к автоматизации производства, но не имеют возможности держать огромный штат сотрудников ИТР для этих целей?

К сожалению, мало кто из производителей знает, что выход есть и в этом случае.

Для таких случаев уже достаточно долгое время, к примеру, в Европе, на производствах используют так называемые стандартные сварочные ячейки. Такие простейшие сварочные модули производятся несколькими компаниями по всему миру, как производителями самих роботов, так и системными интеграторами.

Ниже будет описано устройство и принцип действия стандартной сварочной ячейки производства крупного голландского интегратора AWL-Techniek (эксклюзивный поставщик на российский рынок – компания «Дюкон»).

На рис.1 изображен самый простой сварочный модуль из существующих. Поворотный стол приводится в движение вручную, малые габариты и простейшее управление делают эту ячейку идеальным инструментом для сварочных цехов, где есть производство однотипных несложных изделий.

Эта стандартная роботизированная ячейка включает в себя:

1. Модуль – металлический каркас, жесткое основание, отверстие под вытяжку.

2. Робота с устройством управления и набором стандартных программных «блоков».

3. Стол (как правило, поворотный) или ручные/механические позиционе-ры.

4. Оснастку (кондуктор/фиксатор) для детали.

5. Сварочный аппарат.

6. Системы защиты оператора, фиксаторов и робота от повреждений.

7. Опции (устройства для чистки горелки, устройства контроля положений и прочее).

Этот сварочный модуль должен полностью соответствовать требованиям заказчика, поэтому его размеры, количество роботов, кратное количеству источников, габариты и оснащение стола, оснастка и ее количество проектируются и подбираются согласно спецификации изделий заказчика.

Чем удобен такой модуль? Преимущества видны с первого взгляда: модуль закрыт, а значит, он защищен от влияний внешней среды производственного цеха, что немаловажно для условий российского производства.

Модуль специально разработан таким образом, чтобы его установка занимала минимальное время (не более 48-ми часов), остальное время, которое проводит наладчик на предприятии заказчика, тратится на отработку технологического процесса производства и обучение операторов работе.

Такие модули поставляются по системе «Plug & Weld», что дословно означает «Подключай и вари». Подробнее об этом: если, скажем, заказчик хочет изготавливать автомобильные бамперы для разных марок автомобилей, но конструктивно одного типа, то в процессе проектирования модуля инженерами AWL будет учтено количество необходимых заказчику изделий, разработа-ются соответствующие фиксаторы, на каждое изделие будет своя программа. Один модуль может производить неограниченную номенклатуру изделий с габаритами согласно спецификации ячейки. Заказчику нужно будет только подключить данный модуль в сеть, обеспечить необходимым (сделать подводку сжатого воздуха, провести вытяжку, установить баллоны со сварочными смесями, подвести воду, если необходимо, и прочее), обучить оператора работе – и все. С этого момента оператору нужно будет только выбирать программу в соответствии с деталями и нажимать кнопку «Пуск», загружать заготовки и выгружать готовые изделия.

Такая простота эксплуатации становится возможной благодаря работе системного интегратора, который, согласуя каждый свой шаг с заказчиком, детально прорабатывает весь проект.

Отдельной строкой стоит выделить работу по проектированию и изготовлению оснастки, которую берет на себя системный интегратор. В зависимости от пожелания заказчика она может фиксировать отдельные части деталей как вручную, так и пневматически. Очевидно, что пневматика дает, наряду с удорожанием, еще и повышение производительности, а также исключает ошибки оператора.

Оснастка всегда имеет средства контроля положения детали и контроля за-крытых/открытых элементов фиксации – «пока йока» (Poka yoke). Это делается с целью обеспечения безопасности оператора и защиты оснастки от повреждения.

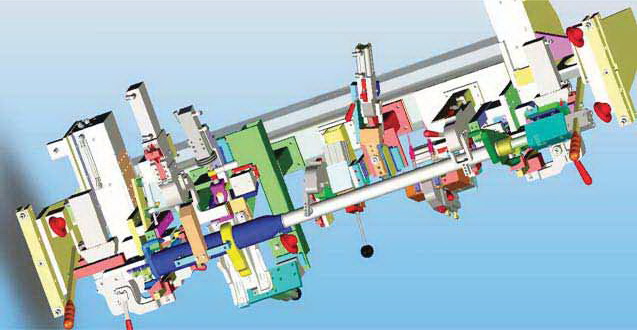

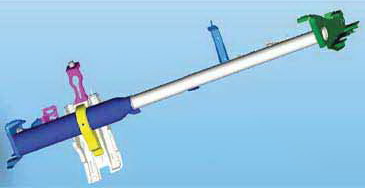

Всю сложность и трудоемкость процесса проектирования и изготовления можно легко оценить из рис. 2а. На нем изображена деталь автомобильной траверсы с оснасткой. На рисунке видно, какое большое количество фиксаторов используется для точного позиционирования частей изделия. Рис. 2б иллюстрирует эту модель траверсы в готовом виде.

Вообще автомобильная промышленность традиционно – основной заказчик комплексных автоматизированных сварочных линий в мире. Появление мировых производителей на рынке России принесло с собой новые технологии производства, которые позволили выпускать изделия, отвечающие самым высоким стандартам качества. Теперь компании-субпоставщики, которые производят в России узлы и агрегаты для автомобилей иностранных брен-дов, все чаще и чаще оснащаются самым современным автоматизированным сварочным оборудованием, аналогичным тому, которое используется на заводах за рубежом.

Так, в январе 2010 года компания AWL-Techniek cовместно с компанией «Дюкон» начала запуск 2-х автоматизированных сварочных линий по производству туннельных рельс для нового Opel Astra на заводе «Stadco».

General Motors – одна из немногих иностранных компаний, которые приняли решение размещать заказ на изготовление ответственных деталей кузова в России. Вероятно, такая тенденция распространится и среди других авто-производителей.

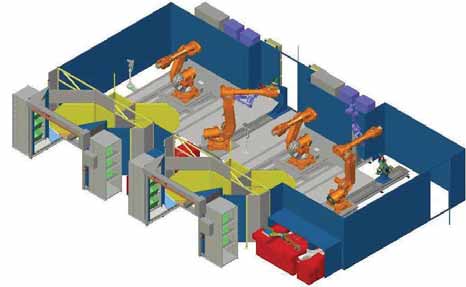

На рис. 3 и 4 представлены прототипы одной из деталей и установки, на которой эта деталь будет изготавливаться.

Указанная установка состоит из 4-х роботов, 2 из которых осуществляют сварку, 2 - роботы-перехватчики, один из которых перегружает деталь с одной сварочной станции на другую, а другой подносит деталь к стационарным сварочным клещам и выгружает готовую деталь на конвейер. Также установлена система контроля качества сварного шва и система маркировки изделия.

Указанная установка состоит из 4-х роботов, 2 из которых осуществляют сварку, 2 - роботы-перехватчики, один из которых перегружает деталь с одной сварочной станции на другую, а другой подносит деталь к стационарным сварочным клещам и выгружает готовую деталь на конвейер. Также установлена система контроля качества сварного шва и система маркировки изделия.

В случае если контролер определил, что прошла сварка ненадлежащего качества, изделие маркируется как брак и сбрасывается на отдельный конвейер.

Установка оборудована роботами производства ABB (Швеция) и оборудованием контактной сварки ARO (Франция). Режимы автоматической сварки координирует сварочный контроллер BOSCH, согласованность всей системы находится под контролем PLC-системы Siemens. Особенностью линии является также то, что она имеет постоянное онлайн-соединение с офисом компании-изготовителя в Голландии, осуществляется постоянный мониторинг всех процессов и режимов, при необходимости все изменения могут быть внесены дистанционно, что сокращает до минимума срок простоя линии в случае неисправности.

Линия будет полностью введена в эксплуатацию в конце мая, первые детали поступят на сборочный конвейер в начале июня.