Лазерная сварка в инструментальном производстве

Подробности- Подробности

- Опубликовано 18.10.2015 08:50

- Просмотров: 3709

В инструментальном и ремонтном производствах сварка используется в достаточно большом объеме для восстановления изношенных поверхностей дорогостоящих штампов, прессформ, валов различного назначения, или для придания их поверхностям специальных свойств, таких, например, как повышенная твердость, износостойкость, коррозионная стойкость и т.п.

В инструментальном и ремонтном производствах сварка используется в достаточно большом объеме для восстановления изношенных поверхностей дорогостоящих штампов, прессформ, валов различного назначения, или для придания их поверхностям специальных свойств, таких, например, как повышенная твердость, износостойкость, коррозионная стойкость и т.п.

Для этих целей до настоящего времени применяется, в основном, электродуговая сварка с использованием специальных электродов (для РДС), соответствующих наплавочных сплошных и порошковых проволок – для механизированной и автоматической сварки плавящимся электродом, для аргонодуговой сварки (WIG) неплавящимся электродом дугой постоянного тока, плазменной, импульсно-дуговой сварки.

Наплавка поверхностей с использованием перечисленных методов обладает рядом недостатков, к которым относятся:

- повышенные деформации деталей, ведущие к необходимости наплавки большого количества излишнего металла (припусков на обработку), удаляемого затем механической расточкой с целью сохранения геометрии;

- большое тепловложение, ведущее к изменениям структуры металла в околошовной зоне, что иногда, в зависимости от его химического состава и свойств, может приводить к растрескиванию;

- большие потери энергии на излучение;

- относительно глубокое проплавление основного металла и, соответственно, перемешивание его с наплавляе-мым, вследствие чего, для получения требуемых свойств поверхностных слоев, обеспечиваемых свойствами наплавочных материалов, требуется многослойная наплавка, при которой только верхние слои (минимально разбавленные основным металлом) обладают требуемыми свойствами;

Это обстоятельство также приводит к нерациональному расходу дорогостоящих наплавочных материалов и излишней механической обработке деталей при их подготовке под наплавку;

- относительно большие габариты сварочных горелок при механизированной (Mig/Mag) или ручной аргонодугой сварке (TIG) делают невозможным осуществление наплавки в труднодоступных местах наплавляемой детали; Таким образом, к эффективному инновационному методу наплавки в ремонтном производстве дорогих изделий из легированных сталей и сплавов могут быть сформулированы следующие требования:

- минимальный объем и затраты на механическую обработку, как при подготовке детали к наплавке, так и при обработке наплавленной детали;

- минимально возможный расход дорогостоящих наплавочных материалов;

- минимально необходимое тепловложение и соответственно минимальные деформации, изменение прямолинейности осей, геометрии деталей;

Одним из таких методов, в максимальной степени соответствующих вышеизложенным требованиям, является лазерная сварка (наплавка).

Накопленный в последние годы опыт ее освоения и применения, вместе с разработанными присадочными материалами высокого качества, привели к полной уверенности в целесообразности и необходимости ее широкого внедрения в практику, что и подтверждается как растущим, все расширяющимся объемом ее применения, так и постоянно растущим количеством заказчиков лазерной сварочной техники. В отличие от промышленной лазерной сварки в больших объемах ( в серийном производстве), ремонтная сварка и наплавка в инструментальном производстве имеет некоторые особенности, а именно:- незначительное количество повторений отдельного конкретного сварочного задания;

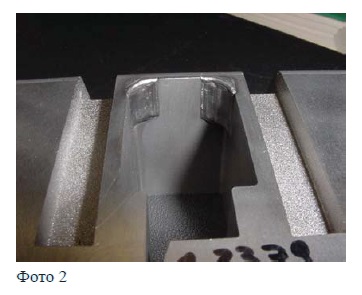

- разнообразие геометрических характеристик наплавляе-мых поверхностей, к каждой ремонтируемой детали требуется индивидуальный подход (см. фото 2 – наплавка радиусов R8мм в матрице вырубного штампа, Сталь 1.2379 < LUAWZ);

-разнообразие масса-габаритных характеристик ремонтируемых деталей (от мелких до многотонных прессоформ);

- обязательность минимизации временных затрат на подготовку к реализации сварочного задания (на программирование и подготовку рабочего места);

Оборудование рабочего места для лазерной сварки и на-плавки включает:

- лазерный источник, включая оптическую систему наблюдения;

- блок питания и управления дисплеем и системой охлаждения лазера;

- рабочий стол с системой приводов;

- система вентиляции (отсасывания сварочного дыма) – встроенная или независимая.

Как показала международная сварочная практика, наиболее целесообразными являются следующие варианты компоновки лазерных систем:

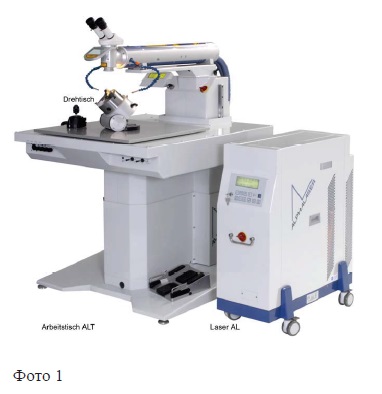

1.Открытые лазерные системы (фото 1), имеют фиксированный источник лазерного луча и перемещаемый в осях X, Y, Z механизированный рабочий стол, управляемый джойстиком или программно.

Целесообразной для сварки кольцевых швов является дополнительная четвертая ось (в качестве опции). Посредством такого рабочего стола возможна и наиболее сложная, с точки зрения кинематики, многосторонняя лазерная обработка (сварка, наплавка и др.) ящико-образных деталей. Например: сварка плотным швом ручки из нержавеющей стали с пятиугольной крышкой (толщина 0.8мм, присадочный материал QuMed 1.4430 ǿ0,3 мм) – см. фото 3.

2.Закрытые лазерные установки, в которых лазер, стол, также как обрабатываемая деталь и сварочная ванна, ограждены специальным корпусом (сварочной камерой) от окружающего пространства, обеспечивающим защиту его от излучения и выделений из сварочной ванны соответственно классу 1 (фото 4). Такие установки могут безопасно размещаться в цехе в любом количестве, соответствующим его (цеха) площади.

Более габаритные детали, один из размеров которых превышает внутренний габарит камеры, могут обрабатываться при открытых дверцах камеры с соблюдением мер безопасности для класса IV защиты от лазерного излучения.

3.Мобильные лазерные системы, благодаря системе управляемых плеч, могут использоваться для восстановления деталей, неограниченных по весу и габаритам (фото 5). При этом управление всеми движениями осуществляется очень точно посредством джойстика или автоматики. Такая лазерная система мощностью 150-200 Ватт может применяться и для сварки протяженных швов на больших конструктивных элементах с толщиной материала до, примерно, 1,0мм.

При такой системе очень выгодной является возможность ремонтировать габаритные пресс-формы или другие аналогичные изделия без транспортировки их к рабочему месту сварщика, а также без их демонтажа.

По продолжительному и разнообразному опыту наших специалистов-сварщиков и инструментальщиков можно отметить нижеследующие типичные технологические характеристики лазерного сварочного устройства:

- Средняя мощность лазерного излучения 75 до 200 Вт;

- Энергия импульса 3-100 Дж;

- Частота импульса 0…25 Гц;

- Увеличение наблюдательной оптики 10…16 раз;

- Диаметр лазерного пятна 0,2…2,0мм;

- Фокусные расстояния сварочной оптики 100..300мм;

- Стабильность регулирования всех существенных лазерных параметров, включая регулируемость профиля лазерного импульса;

- Автоматически управляемый расход защитного газа (например, аргона), подаваемого в камеру;

- Устойчивая конструкция станины установки, обеспечивающая отсутствие вибрации и других колебаний детали при сварке;

- Хорошая эргономика и удобство обслуживания установок при работе, что позволяет избегать физического перенапряжения сварщика;

- Важно и освобождение сварщика от утомительной побочной деятельности, такой как установка и позиционирование. (Например, многопозиционный педальный переключатель для изменения параметров поднастройки лазера во время работы и для управления оборудованием);

- Программное обеспечение управления должно позволять пользователю задавать систему координат в пространстве применительно к конкретным условиям детали (см. фото 6);

- Наличие магнитного держателя для свободного позиционирования детали;

- Для начального обучения персонала работе на установке рациональна телевизионная система наблюдения процесса с цветной видеокамерой и монитором с высоким разрешением;

- Лазерные установки для прецизионной сварки первоначально предназначались для производимого вручную ремонта инструментов, в частности, пресс-форм, наплавкой с ручной подачей присадочного материала в сварочную ванну.

Сварка непрерывным швом в серийном производстве и наплавка на больших поверхностях, например, для восстановления больших инструментов, коленчатых валов или других ценных деталей требует автоматической и точно программируемой подачи присадочной проволоки (см. фото 6).

По опыту для наплавки больших поверхностей необходимы:

- Механизированная подача сварочных проволок от ø 0,2 до ø 0,5 мм

- Алгоритмы управления для точного приспосабливания к лазерному процессу.

- Надежность самого процесса и высокая воспроизводимость скорости подачи и ее стабильности во времени.

Функциональными требованиями для точной подачи проволоки в сварочном процессе являются:

- Точное позиционирование свободного конца проволоки относительно сварочной ванны;

- Быстрый ввод проволоки в начале процесса;

- Динамичное регулирование подачи во время сварки;

- Быстрый отвод проволоки в конце процесса из расплавленной ванны с одновременным окончанием подачи энергии лазера с задержкой отключения подачи защитного газа.

Характерный результат использования механической подачи присадочной проволоки представлен на фото 7. Сварка тонкостенной конструкции теплообменников для топливных ячеек из аустенитной стали (1.4 828, 1.4 841 и 2.4 633), склонной к «горячим трещинам».

Решающими для успеха были: качество присадочного материала, равномерный ввод энергии лазером вдоль шва и постоянство подачи присадочной проволоки. На наш взгляд существенные преимущества механической подачи присадочной проволоки сводятся к следующему:

- Исключены неравномерности ручной подачи проволоки;

- Субъективные влияния сварщика на процесс сварки значительно минимизируются;

- Качество и производительность сварки увеличиваются;

В конце концов, главным для экономического успеха лазерной прецизионной сварки являются достигнутое стабильное равномерно высокое и воспроизводимое качество.

Наряду с сохранением геометрических размеров в пределах поля допуска имеет большое значение, отсутствие внутренних и поверхностных микротрещин. При лазерной сварке имеется возможность точного регулирования во времени ввода энергии, тем самым обеспечивая необходимые скорости нагрева и охлаждения зоны шва и зоны термического влияния, т.е. выдерживая требуемый термический цикл, необходимый для предотвращения возникновения больших термических напряжений и, как следствие, закалочных (холодных) и кристаллизационных (горячих) трещин, что особенно важно для сталей с высоким содержанием углерода (более 0,4%) и хрома, а также для алюминиевых сплавов. В функциональном управлении лазером особенно важно, чтобы наряду с напряжением накачки, длиной импульса и диаметром сварочного пятна могла бы варьироваться и форма лазерного импульса. Для обеспечения высокого качества необходимо, чтобы эти параметры выдерживались с высокой точностью в очень узких допусках и стабильно во времени.

Не в последнюю очередь необходима также жесткость станины и рабочего стола, а также механических рычагов и их соединений, обеспечивающих высокую точность рабочих движений (без вибраций и других колебаний).

Для всех лазерных систем с выходной мощностью более 0,5Вт особое внимание следует уделять защитно-техническим аспектам и, в первую очередь, защита глаз от инфракрасного (невидимого) лазерного излучения. Все устройства закрытого типа, соответствующие требованиям действующих стандартов, с электрическими защитными схемами, обеспечивают необходимый уровень безопасности.

При работе на открытых системах должны приниматься меры, предотвращающие доступ посторонних в зону работы лазера. Для предотвращения воздействия на кожу и глаза непосредственного, рассеянного или отраженного излучения, все присутствующие в помещении должны быть снабжены защитными средствами: спецодеждой, перчатками, защитными очками и пр. Кроме того, должна обеспечиваться соответствующая вентиляция для удаления выделяющегося в зоне сварки дыма, аэрозолей и др.

Заключение: Несмотря на достаточно высокую стоимость оборудования для лазерной сварки и наплавки преимущества ее по сравнению с традиционными методами ремонта, заключающиеся в обеспечении высокого стабильного качеств, значительного уменьшения затрат средств и времени на механическую обработку, экономии дорогостоящих сварочных и наплавочных материалов, не говоря уж о возможностях использовать изношенные (и соответственно отремонтированные) дорогостоящие инструменты взамен приобретения новых, делают лазерную сварку экономически целесообразной, быстроокупаемой, (естественно, при обеспечении соответствующей загрузки) и позволяют рекомендовать ее к широкому внедрению в производство.

Р.S. Следует отметить, что лазерные установки могут использоваться не только для сварки и наплавки, но и для резки как металлических, как и неметаллических материалов, что еще более расширяет область их применения.

Комментарии

RSS лента комментариев этой записи