Экологическое значение потерь электродного металла от угара и разбрызгивания при MIG/MAG сварке

Подробности- Подробности

- Опубликовано 31.10.2015 10:06

- Просмотров: 5276

Потери электродного металла на угар и разбрызгивание – важнейшая проблема повышения эффективности сварочных работ. Они характеризуются коэффициентом потерь электродного металла, который определяется по разнице массы израсходованного и наплавленного металла.

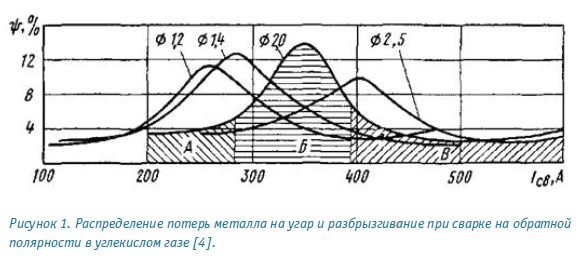

Фактическое значение для электродов с покрытием варьируется в пределах 5-20%. Для стабильных процессов сварки в углекислом газе электродами диаметром до 2 мм значение составляет 5-8% и не превышает 12%. Коэффициент потерь учитывается при нормировании расхода сварочных материалов.

Угар электродного металла происходит в результате испарения и окисления металла и компонентов сварочных материалов при плавлении. О величине угара можно судить по удельному образованию дыма окислов и конденсированного металла - сварочного аэрозоля на 1 кг израсходованных сварочных материалов. Это наиболее хорошо изученная часть рассматриваемой нами проблемы, так как большинство сварочных материалов прошло гигиеническую оценку, как у нас, так и за рубежом. Практически все применяемые сварочные материалы имеют паспортные данные по валовым выделениям твердой и газообразной фазы сварочного аэрозоля на 1 кг расходуемого материала. Эти данные используются при расчетах вентиляции и определении выбросов, загрязняющих атмосферу.

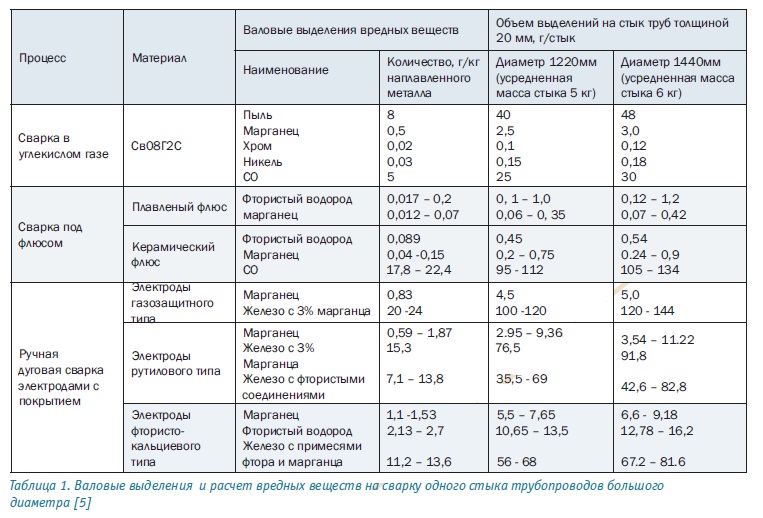

Для примера: в таблице 1 представлены данные по выделению вредных веществ (угар металла) при сварке магистральных трубопроводов некоторыми сварочными материалами.

При сварке проволокой Св08Г2С одного стыка трубы до предельно допустимой концентрации (ПДК) марганца 0,3 мг/м3 загрязняется от 8300 до 10000 кубических метров воздуха рабочих мест и в 10 раз больше – атмосферного воздуха.

Разбрызгивание электродного металла является следствием газодинамического удара, возникающего при испарении перемычки между сварочной проволокой и каплей, переходящей в сварочную ванну. Возникающее при этом давление направлено радиально от места взрыва. При газодинамическом ударе возникает вероятность выброса брызг жидкого металла не только самой перемычки, но и жидкого металла, находящегося на торце электрода. Потери металла зависят от режима сварки. При сварке с крупнокапельным переносом без коротких замыканий разбрызгивание металла происходит в основном из-за случайного вылета за пределы шва крупных капель и систематического выброса мелких капель с электрода. При сварке с принудительными короткими замыканиями разбрызгивание происходит из-за выброса мелких капель вследствие взрыва шейки и выброса остатка капли с электрода. Наименьшее разбрызгивание отмечается при струйном переносе металла, особенно при сварке порошковыми проволоками.

Температура разбрызгиваемого металла близка к температуре кипения. Брызги металла при полете наблюдаются как искры и в застывшем виде имеют шаровидную форму. Максимальный размер брызг несколько больше диаметра сварочной проволоки, минимальные размеры достигают десятых и сотых долей миллиметра. Разбрызгивание металла составляет по массе более 90% общих потерь металла от угара и разбрызгивания.

Разбрызгивание в основном оценивается как нежелательный технический фактор, например - неэффективный расход сварочной проволоки, заваривание брызгами сварочных мундштуков, приваривание брызг на свариваемый материал с необходимостью его зачистки, а также как пожароопасный и опасный производственный фактор, приводящий к ожогам.

Разбрызгивание металла как источника металлической пыли, содержащего вредные вещества, до настоящего времени не рассматривалось. В то время как брызги размером в сотые и десятые доли миллиметра уже являются промышленной пылью и при скорости воздуха 0,2-0,3 м/с свободно перемещаются в пространстве производственных помещений. Брызги размером от 0,1 до 3 мм могут захватываться местными вытяжными устройствами и транспортироваться по воздуховодам.

Содержание вредных веществ в сварочных брызгах соответствует химическому составу применяемых сварочных материалов. Основной компонент сварочных материалов - железо - относится к третьему классу токсичности. Легирующие добавки - никель, хром, марганец и другие - относятся к веществам 2-го и 1-го класса токсичности.

Свойства брызг расплавленного металла в эксперименте

Для получения информация о размерах, дальности полета и температуре брызг испытательной лабораторией ЗАО «СовПлим» проведена серия экспериментов.

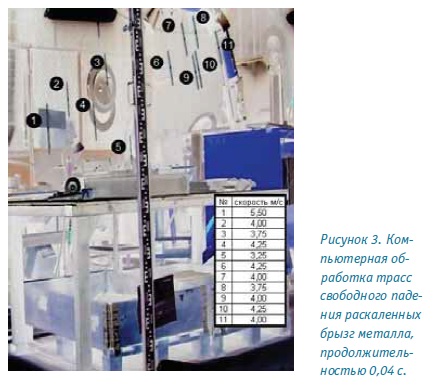

1. Методом компьютерной обработки материалов видеосъемки процесса сварки определены скорость вылета брызг металла от сварочной горелки и скорость свободного падения брызг металла с высоты 2,8 м.

2. Методом определения стойкости к прожиганию нетканого фильтрующего полиэфирного материала по аналогии с ГОСТ 12.4.052-78 определены дальность полета, плотность потока и температура брызг.

В качестве источника брызг металла использована полуавтоматическая сварка проволокой в защитной среде - смесь аргона с СО2 проволокой Св08Г2С диаметром 0,8 мм при токе 120 А и напряжении 19,8В. Скорость подачи проволоки - 6,6 м/мин. Время сварки 45-50 с.

На рисунке 2 представлена компьютерная обработка кадра видеосъемки сварки продолжительностью 0,034 с.

Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с. Скорость полета отдельных брызг от сварочной горелки превышала 20 м/с. Такие искры при угле подъема 45 градусов могут отлететь от горелки на расстояние 1,7 и более метров.

На рисунке 3 представлена компьютерная обработка свободного падения (гравитационной гидравлической крупности w ) раскаленных частиц. Для устранения влияния скорости вылета частиц от дуги сварочная дуга поднята на высоту 2,8 м. База регистрации частиц установлена на высоте от 0 до 1,45 м от уровня пола, где выравнивалась скорость свободного падения раскаленных брызг. Результаты измерения гравитационной гидравлической крупности w, раскаленных брызг приведены в табл. 2.

Средняя скорость падения 4,4 м/с. Среднеквадратическое отклонение составляет 0,62, что составляет 12%. Точность измерения времени – 0,1 сек.

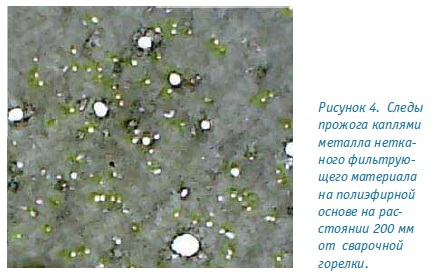

На рисунке 4 представлено распределение прожогов фильтровальной ткани на расстоянии 200 мм от сварочной горелки. В эксперименте определено распределение брызг вокруг сварочной горелки по расположенной около неё поверхности горючего полиэфирного нетканого материала:

• непосредственно под сварочной горелкой над листом 500х500 м;

• под сварочным столом высотой 760 мм над листом шириной 1000 и длиной 2000 мм.

Предварительно в эксперименте определена температура полного оплавления ткани, равная (без загорания) +4000С и температура оплавления ткани с коксованием краев оплавления, равная +600 0С.

В круге под горелкой диаметром 0,4 м, площадью 0,125 м2 при расходе 26,4 грамма сварочной проволоки за 45 секунд зафиксировано 760 точек проплавления материала круглой формы диаметром от 0,3 до 6 мм, из которых 92% приходится на отверстия, проплавленные каплями диаметром от 0,3 до 1 мм, с температурой +400 0С, и 8% - на отверстия, проплавленные каплями размером более 1 мм и температурой более +600 0С.

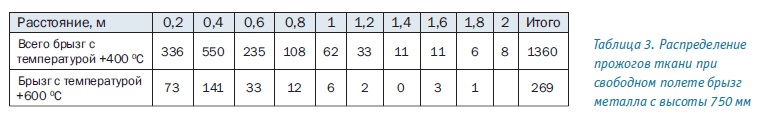

Распределение прожогов ткани при свободном полете брызг металла над листом длиной 2 м представлено в таблице 3.

Из таблицы видно, что основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки. Отдельные высокотемпературные брызги отлетают до 2-х метров.

В эксперименте установлено:

• Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с.

• Основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки.

• Отдельные брызги могут отлететь от горелки на расстояние 1,7 и более метров.

• Средняя скорость свободного падения брызг равна 4,4 м/с.

• Средний размер свободно падающих брызг равен ≈ 0,05 мм (50 мкм)

• Брызги с температурой +400 0С диаметром от 0,3 до 1 мм составляют 10% массы разбрызгиваемого металла. • Брызги с температурой более +600 0С размером более 1 мм составляют 90% массы разбрызгиваемого металла.

В настоящее время разбрызгивание металла приобретает новое значение в связи с широким внедрением в производство средств очистки воздуха при сварке. Воздухоприемные устройства ФВУ по условиям их эффективной работы располагаются на расстоянии 0,25-0,40 м от сварочной дуги со скоростью в точке всасывания 0, 3 м/с. Скорость воздушных потоков в таких фильтровентиляционных устройствах, как СС-1200, ПМСФ-1 ЗАО «СовПлим», равна 16 м/с.

Практически все мелкие брызги размером до 1 мм и крупные, выбрасываемые в сторону воронки ВУ, могут захватываться в систему удаления и очистки пыли. Скорости транспортировки 16 м/с достаточно для долета брызг до фильтровальной ткани. (Она должна быть в 2-2,5 раза больше скорости витания наиболее крупных частиц)

Всё это создает две дополнительные проблемы:

• Заметное увеличение массовой нагрузки на фильтр, дополнительной к расчетной по дыму.

• Постоянная угроза оплавления и возгорания фильтров.

Для решения новой экологической проблемы, связанной с разбрызгиванием при сварке, необходимо взять за правило обеспечение любых видов ФВУ предварительными фильтрами очистки воздуха от брызг металла. В качестве таких устройств предпочтительны механические пылеосадители – преимущественно «циклоны».

Выводы

1. Угар и разбрызгивание сварочных материалов загрязняют окружающую природную среду токсичными материалами в виде сварочного дыма и пыли.

2. Дым и брызги металла являются токсичными отходами, как правило, 3-го класса токсичности и выше, из-за содержания в них легирующих добавок и марганца.

3. Брызги металла имеют начальную скорость полета, достаточную для их захвата местными вытяжными устройствами.

4. Размеры брызг - их гидравлическая крупность - достаточны для свободной транспортировки по длине воздуховодов.

5. Энергии брызг достаточно для оплавления и коксования фильтрующих материалов и для зажигания горючих материалов.

6. Любые фильтры, электростатические или тканевые, должны быть оборудованы предварительными механическими фильтрами очистки воздуха от брызг.

7. В качестве фильтров предпочтительны циклонные аппараты.

8. Полученные данные по гидравлической крупности использованы при расчёте новых малогабаритных «циклонов».