Лазерная сварка

Подробности- Подробности

- Опубликовано 18.02.2013 08:11

- Просмотров: 26284

Почти 20 лет назад, лазерная сварка была в зачаточном состоянии, и использовалась в основном для экзотических применений, где никакой другой процесс сварки не подходил. Сегодня, лазерная сварка является полноценной частью металлообрабатывающей промышленности, вошедшие в производстве сварных швов для общих элементов, таких как зажигалки, часы пружины, двигатель, трансформатор, и многих других. Однако очень немногие инженеры предпочитают использовать лазеры в производстве.

Почти 20 лет назад, лазерная сварка была в зачаточном состоянии, и использовалась в основном для экзотических применений, где никакой другой процесс сварки не подходил. Сегодня, лазерная сварка является полноценной частью металлообрабатывающей промышленности, вошедшие в производстве сварных швов для общих элементов, таких как зажигалки, часы пружины, двигатель, трансформатор, и многих других. Однако очень немногие инженеры предпочитают использовать лазеры в производстве.

Почему? Есть много причин, но первая потому что не все знакомы с технологией лазерной сварки. Другие причины, такие, как относительно высокая начальная стоимость и обеспокоенность по поводу использования лазеров в производственной среде.

Лазерная сварка в машиностроении во времена СССР

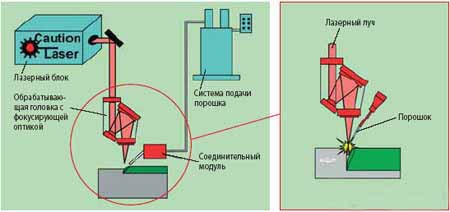

Лазерная сварка может быть использована вместо стандартной во многих различных процессах, таких как сопротивление (пятно или шов), сварка под флюсом, РФ индукции, высокочастотное сопротивление, ультразвуковые и электронно-лучевые. Хотя каждый из этих методов создала самостоятельную нишу в производстве, универсальный подход лазерной сварки будет работать эффективно и экономично в различных приложениях. Его универсальность позволяют системе сварки, использоваться и для других функций обработки, такие как резка, сверление и герметизация.

В этой статье мы рассмотрим, как лазерная сварка работает, и какие преимущества она может предложить. В некоторых отраслях производства наблюдается значительное использование лазерных станков для резки, сварки и бурения, и их число может достичь 30000 в течение ближайших 15 лет, так как производственные инженеры стали более осведомлены о возможностях лазеров. Большинство лазерных станков, посвящены одной операции или процессу, который включает большие объемы, долгосрочное производство, универсальность, возможность изменять выходную энергию в широком диапазоне, что делает их идеальным для многих производственных операций.

Введение

Сварка это процесс нагревания материалов до расплавленного состояния и слития их вместе. Лазеры генерируют световую энергию, которая может всасываться в материалы и преобразуется в тепловую энергию. Используя луч света в видимом или инфракрасном диапазоне электромагнитного спектра, мы можем передавать эту энергию от источника к материалу с использованием оптики, которая может фокусировать и направлять энергию на очень маленькие, точные точки. Поскольку лазер испускает когерентное излучение, луч энергии имеет минимальные расхождения и может проходить на большие расстояния без существенной потери качества света или энергии.

Сварка это процесс нагревания материалов до расплавленного состояния и слития их вместе. Лазеры генерируют световую энергию, которая может всасываться в материалы и преобразуется в тепловую энергию. Используя луч света в видимом или инфракрасном диапазоне электромагнитного спектра, мы можем передавать эту энергию от источника к материалу с использованием оптики, которая может фокусировать и направлять энергию на очень маленькие, точные точки. Поскольку лазер испускает когерентное излучение, луч энергии имеет минимальные расхождения и может проходить на большие расстояния без существенной потери качества света или энергии.

Что все это означает для производства? Чтобы оценить потенциал использования лазеров в сварочных работах, необходимо пересмотреть некоторые традиционные подходы к эффективности и как она относится к преобразованию энергии. Лазер относительно неэффективный преобразователь электрической энергии в световой поток, с лучшими лазерами достигается лишь от 2 до 15 процентов преобразования энергии, в зависимости от типа используемого лазера. Тем не менее, практически весь световой поток поступает в небольшую точку в несколько тысячных дюйма или меньше.

Следовательно, при применении тепловой энергии на небольших участках, не существует других методов таких эффективных, как лазеры. Эта возможность выборочно применять энергию предлагает некоторые отличительные преимущества в металлургической промышленности и некоторых сварочных работ, но и создает некоторые уникальные проблемы. Так как поверхность нагрева порожденных лазерным излучением опирается на теплопроводность материала для производства сварки, проникновение обычно ограничивается менее 2 миллиметров.

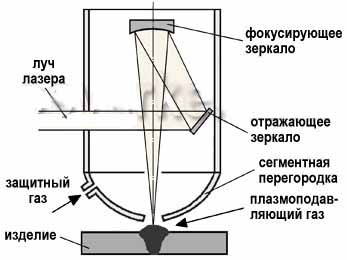

При нагревании пятно лазерного фокуса выше точки кипения, и в металле образуется отверстие. Оно заполнено ионизированным газом и становится эффективным поглотителем, захват около 95 процентов энергии лазерного излучения в цилиндрическом объеме, известный как замочная скважина. Температура в этой замочной скважине может достигать 25000 ° C, что делает такую сварку очень эффективной. Тепло проводится главным образом вниз от поверхности, оно проводится радиально наружу от замочной скважины, образуя расплавленные области. Как лазерный луч перемещается вдоль заготовки, расплавленный металл заполняет замочную скважину и затвердевает с образованием сварного шва. Эта техника позволяет сваривать металлы скоростью несколько сотен сантиметров в минуту или больше, в зависимости от лазерного размера.

Процесс лазерной сварки

Вообще, есть два типа лазеров, которые используются для сварки: CO2 и Nd: YAG. В рамках этой статьи мы не будем углубляться в фактическую теорию лазеров, так как наш реальный интерес заключается в манипулировании световым потоком лазера для сварки.

Вообще, есть два типа лазеров, которые используются для сварки: CO2 и Nd: YAG. В рамках этой статьи мы не будем углубляться в фактическую теорию лазеров, так как наш реальный интерес заключается в манипулировании световым потоком лазера для сварки.

CO2 и Nd: YAG лазеры работают в инфракрасной области электромагнитного спектра излучения, невидимые для человеческого глаза. Nd: YAG предоставляет своим основным выходным свет в ближней инфракрасной области, на длине волны 1,06 мкм. Эта длина волны поглощается достаточно хорошо в проводящих материалах, с типичным коэффициентом отражения от 20 до 30 процентов для большинства металлов. ИК-излучение позволяет использовать стандартную оптику для достижения целенаправленного размеры пятна размером до 0.001 в диаметре.

С другой стороны, дальней инфракрасной (10,6 мкм) длина волны СО2-лазера имеет начальный коэффициент отражения от 80 процентов до 90 процентов для большинства металлов и требует специальной оптики для фокусировки пучка до минимального размера пятна от 0.003, до 0.004 диаметра. Тем не менее, в то время как Nd: YAG лазеров может производить электроэнергию мощностью до 500 Вт, CO2 системы могут легко поставлять 10000 ватт и более.

В результате этих широких различий, два типа лазера обычно используются для различных приложений. Мощные СО2-лазеры могут преодолеть высокий коэффициент отражения, в котором поглощения приближается к нулю. Отражательная способность металла имеет значение только до замочной скважины сварки. Как только поверхность материала в точке фокуса приближается к точке плавления, коэффициент отражения падает в течение 5 микросекунд.

Расчеты лазерной сварки

Зная размер сфокусированного пятна можно рассчитать плотность энергии на рабочую поверхность.

Для основного (TEM 00) пучка:

S = (4λ /) × (F / D)

где:

При выполнении сварки лазером, оптика для фокусировки лазерного луча до нужного размера не требуется.

S = ориентированные диаметр пятна

λ = Длина волны лазера

F = фокусное расстояние объективов

D = Диаметр лазерного луча

Для многомодового пучка:

S = F · Φ

где:

F = фокусное расстояние объективов

Φ = Дивергенция лазерного луча

Если предположить, что свариваемые детали, как полу бесконечно твердые, с постоянным потоком тепла, то распределение температуры в зависимости от глубины в материал рассчитывается так:

T (X, T) = (2E / K) × [(тыс. т / ) ½ × ехр (-х 2 / 4kt) - (х / 2) ERFC (х / 2 (тыс. т) ½)]

где:

T (X, T) = Температура на расстоянии «х» ниже рабочей поверхности, в то время «т» после начала постоянного ввода тепла

E = постоянный входной поток тепла

K = теплопроводность

к = температура проводимости

х = глубина под поверхностью

T = время после запуска тепла поток

ERFC = бесплатная функция ошибок

и на поверхности (х = 0), повышение температуры будет:

T (X, Т) х = 0 = (2E / K) × (тыс. т / ) ½

Факторы лазерной сварки

Мы уже обсуждали влияние отражения материала на его пригодность. Температуропроводность, упомянутые в приведенном выше расчете, является мерой способности материала проводить тепло. Чем ниже коэффициент диффузии, тем больше тепла остается в непосредственной близости от места лазерного луча.

Металлы с низкой температурой кипения производят большое количество паров металла, которые могут инициировать пробой газа и плазмы в области высокой интенсивности пучка чуть выше поверхности металла. Эта плазма, которая легко поглощает энергию лазера, может блокировать луч, и пузырьки имеют тенденцию к образованию в корне шва. Если вязкость высока, эти пузыри затвердевают в расплавленном металле.

Хотя температура плавления металлов не оказывает существенного влияния на лазерную свариваемость, она должна быть достигнута в ходе начального поглощения энергии. Таким образом материалы с низкой температурой плавления, более подходят для сварки с помощью лазера чем материалы с высокой температура плавления.

Металлургические процессы при лазерной сварке

Эффект сварки различных материалов зависит от многих их металлургических свойств (табл. 1), такие как "горячая сила". После того, как лазер проходит, расплав затвердевает, а затем он медленно остывает до той же температуры, что и окружающий материал. Во время охлаждения, создается растягивающее напряжение в зоне сварки. Материалы, которые имеют низкую прочность на растяжение при температурах вблизи точки плавления, обладают свойством, которое часто приводит к появлению трещин в сварных швах.

Кроме того, другие термические преобразования, такие, как мартенситное превращение из высокоуглеродистой стали, также может привести к образованию трещин в районе сварного шва. Чтобы преодолеть эту тенденцию, специальные нужны меры предосторожности. Нижний предел тепла имеет и другие преимущества, такие как возможность использовать приборы, в которых не нужно выдерживать большие тепловые силы расширения или выступающих в качестве радиатора.

Химические реакции, такие как окисление или азотирования, с атмосферными газами при высоких температурах может вызвать проблемы, особенно когда оксидов или других элементов образуются у диссоциации температурах, намного выше точки плавления металла. В результате сварной швов получается хрупкий и пористый. Покрытие зоны сварки с инертным газом, таким как аргон или гелий уменьшает эти реакции в большинстве случаев. Для некоторых материалов, это может быть необходимо для сварки в герметичной камере для предотвращения внешнего загрязнения.

Для сварки алюминия в герметичных пакетах полупроводников, введение кремний-алюминиевых сплавов значительно улучшает сварной шов, обеспечивая температуру застывания значительно ниже, чем у исходного материала.

Для этого конкретного приложения, Симпсон рекомендует тип алюминия 4047, который имеет температуру плавления 1070 ° F до 1080 ° F по сравнению с 1200 ° F температуру плавления 6061 алюминия, используемого для жилищных пакетов. Во время охлаждения, внешний интерфейс остывает быстро.

Способы лазерной сварки

Существуют два различных подхода к лазерной сварке. Одним из них является маломощный метод для относительно тонких материалов, а другой является "грубой силой" мощный подход, который обычно включает в себя keyholing. Для стыковой сварки и сварных швов, лазерная энергия подается на стыке материалов, для минимизации входного тепла и искажений и позволяет производить высокую скорость обработки. Тем не менее, эти стыковые соединения должны точно соответствовать, что часто ограничивает применение лазеров в сварке круговых частей.

Для сварки внахлест, допуски для выравнивания швов несколько слабее. Ширина шва является основным критерием. Верхний материал образует большинство из зоны сварки, так что хорошо подходящий к лазерной сварке материал, может быть приварен к менее подходящему, поставив более подходящий материал сверху.

В данном видео продемонстрированы возможности современной лазерной сварки.

Преимущества лазерной сварки

Многие инженеры читали о технических преимуществах использования лазеров вместо более традиционных методов. Но какие есть экономические обоснования, которые составляют основу большинства производств? Пользователи промышленных лазеров не получают никакой отдачи от пропаганды сокращения расходов с внедрением системы лазерной сварки и даже могут создать конкурентов. Поэтому большинство производителей склонны считать использование лазеров в качестве конфиденциальной информации. Преимущества использования лазеров в сравнении с наиболее популярными методами приведены в таблице 2.

Оценки систем лазерной сварки

Как мы уже говорили, используются два типа лазеров для лазерной сварки СО 2 и Nd: YAG и Nd: Glass. Оба типа могут работать как в непрерывном, так и в импульсном режиме. СО 2-лазеры, которые используют диапазон мощности от 50 до 15000 Вт, являются более эффективными при преобразовании электрической энергии в лазерное излучение, чем Nd: YAG лазеры, которые варьируются от 50 до 800 Вт выходной мощности. Однако, как уже говорилось выше, отражения большинства металлов значительно выше, на CO 2, чем длина волны Nd: YAG длины волны.

Последние достижения в области быстрого осевого СО 2-лазеров обеспечивают улучшенные характеристики излучения, что делает эти системы конкурентоспособными с электронно-лучевой сваркой для глубокого проникновения луча. Быстро спиральные потоки СО-2-лазеров в настоящее время в состоянии производить фундаментальные режимы, которые дают более высокую плотность энергии, подходит для сварки термочувствительных сплавов или материалов, где тепловые искажения являются проблемой.

Медленно-осевые лазеры с улучшенными возможностями импульсной энергии имеют преимущество над быстро осевыми агрегатами, требующими быстрой связи энергии и низким входным теплом. В импульсном режиме, пиковая мощность в несколько раз больше, чем в непрерывном, хотя средняя мощность ниже. Эта пиковая мощность преодолевает отражательную способности поверхности и минимизирует тепловое повреждение окружающего материала.

Твердотельные лазеры (общее название для Nd: YAG, Nd: стекло и аналогичные лазеры), являются предпочтительными для низкой и средней мощности. Они нашли широкое применение в электронной, электротехнической промышленности для точечной сварки и лучевой сварки свинца интегральных схем с тонкой пленкой, соединительных схем.

Одним из аспектов, который может иметь важное значение в оценке лазерной сварки является физический размер оборудования. Твердые лазерные системы сварки являются относительно небольшими по сравнению с CO 2 системами, которые могли бы занимать среднюю комнату, чтобы достичь требуемых высоких степеней. Тем не менее, если вам нужна грубая сила, она может быть направлена на заготовку через оптику.

Для деликатных сварочных работ, таких как сварка нити ламп, твердых сварочных систем используется преимущественно коаксиальная (оптическая) сварка. Которая обеспечивает увеличение коэффициента 40X, и точное место фокуса лазерного луча. Эта функция очень полезна для выравнивания и фокусировки луча, а также заготовке просмотра. Поскольку длина волны Nd: YAG лазер близко к видимому спектру, стандартные линзы могут передавать как лазерный свет, так и изображение заготовки.

В то время как мы обеспечили быстрый теоретический подход к определению ваших потребностей лазера, фактическое применение лазеров требуется часто определять экспериментальным путем. Существует компромисс проникновения сварного луча против скорости движения для любой выходной мощности лазера, в общем, чем выше скорость движения, тем ниже проникновение. Это зависит от материала к материалу и с другими факторами, такими как фокус пучка.

Безопасность при лазерной сварке

Лазеры излучают очень концентрированный луч, который может быть видимым или невидимым. В целом большинство лазеров, используемых для сварки, невидимы. Этот луч инфракрасного света может сосредоточиться на кожу или в глаза, если меры предосторожности не соблюдаются. Промышленные лазерные системы полностью заблокированы, чтобы предотвратить любую опасность для оператора. Большинство из них оснащены безопасными устройствами и крышками радиационной безопасности, которые содержат фактические работы лазера, что позволяет людям, работающим поблизости, нормально работать. При правильной конструкции и тщательной предосторожности, лазерные системы, не более опасны, чем другие системы сварки или аналогичные инструменты.

Мы широко осветили лазерную сварку, не останавливаясь на каких-либо конкретных приложениях, ознакомили с возможностями этого оборудования. Вместе с робототехникой и компьютерным управлением движения луча или движения детали, системы лазерной сварки предлагают непревзойденную универсальность для выполнения различных операций. Если вы чувствуете, что ваша деятельность может извлечь выгоду из использования лазерной сварки, следует обращаться к надежному производителю систем. Обсуждение ваших конкретных приложений с различными компаниями раскроет возможности их решения с помощью лазеров и позволит вам по-настоящему сравнить этот замечательный инструмент с обычными методами сварки.

Лазерная сварка различных металлов (таблица 1)

|

Материал |

Комментарии |

|

Алюминий 1100 |

Швы хорошие, никаких трещин проблем или преобразований

|

|

Алюминий 2219

|

Нет трещин; присадочный металл не требуется

|

|

Алюминий 2024/5052/6061

|

Требуется присадочный металл из 4047 Al герметичный, без трещин сварных швов

|

|

Cu-Zn Brasses

|

Дегазации цинка препятствует образованию хорошего сварного шва

|

|

Бериллий, медь

|

Сплавы, содержащие более высокий процент, сварку лучше производить за счет более низкой отражательной способности

|

|

Медь

|

Высокий коэффициент отражения может привести к неравномерному увеличению сварных швов; для материала менее 0,01 "толстый, покрытие может улучшить свариваемость

|

|

Hastelloy-X

|

Требует высокого уровня импульса, чтобы предотвратить горячий крекинг

|

|

Молибден

|

Обычная сварка хрупкая; сварных швов может быть приемлемым, где высокая прочность не требуется

|

|

Inconel 625

|

Некоторые тенденции пористости в глубоких швах

|

|

Монель

|

Хорошо пластинчатые сварные швы; хорошее проникновение

|

|

Никель

|

Должны быть очищены; хороший пластичный сварной шов и проникновение

|

|

Стали, углеродистая

|

Хороший сварной шов с содержанием углерода под 0,25%; для большего содержания углерода, может быть хрупким и могут появится трещины

|

|

Сталь, оцинкованная

|

Тяжелые Zn выкипания причины пористости

|

|

Стали, 300 нержавеющая

|

Швы хорошие, за исключением 3030 и 303SE

|

|

Стали, 400 нержавеющая

|

Вообще сваривается несколько хрупкой, может потребоваться до и после сварки термическая обработка

|

|

Сталь, 17-4PH нержавеющая

|

Потребности после сварки: термическая обработка

|

|

Тантал

|

Ковкий сварной шов; требуется особые меры предосторожности против окисления

|

|

Титан

|

Ковкий сварной шов; требуется особые меры предосторожности против окисления

|

|

Вольфрам

|

Хрупкий сварной шов; требует высокой энергии

|

|

Цирконий

|

Ковкий сварной шов; требуется особые меры предосторожности против окисления.

|

Преимущества лазерной сварки сравнению с другими процессами (таблица 2)

|

Конкуренция процессов |

Преимущества лазерной сварки

|

|

Газовая сварка |

Быстрее газовой сварки на порядок, с низким уровнем искажений; нет необходимости в присадочном металле; однопроходной двусторонней сварки

|

|

Сварка флюсом |

Быстрее обычной сварки; низкий уровень искажений, нет необходимости потока или наполнителя

|

|

Контактная сварка |

Бесконтактная; необходимо устранить любые посторонние частицы; может быть использована в недоступных местах; более быстрые темпы сварки

|

|

Электронный луч

|

Не должна быть выполнена в вакууме; более короткие циклы; сварных швов магнитных материалов; не требуют радиационной защиты

|

Комментарии

you maҝe running a bloog glahce easy. The totall looκ of

yօur web site іs magnificent, as neatly аs the сontent material!

RSS лента комментариев этой записи