Многопостовая система питания сварочных постов

Подробности- Подробности

- Опубликовано 04.11.2015 12:34

- Просмотров: 14554

Многопостовая система питания сварочных постов. Когда используется, какие достоинства и недостатки?

В современной промышленности существуют две системы питания сварочных постов – одно-и многопостовая.

При однопостовой системе каждый сварочный пост за-питывается от индивидуального источника питания: сварочного трансформатора, выпрямителя, инвертора и т.п., подключаемых непосредственно к силовой сети 220 или 380 вольт. При многопостовой системе используются более мощные источники, обеспечивающие работу одновременно нескольких постов от одного источника через общий шино-провод, подключенный к выходным зажимам этого источника. Основное требование к нему – обеспечение устойчивой работы каждого подключенного поста как в установившемся, так и в переходных режимах, независимо от воздействия других постов. Эта независимость обеспечивается неизменностью напряжения холостого хода для каждого поста, то есть жесткой вольтамперной характеристикой, так как при падающей характеристике короткое замыкание на одном из постов вызывает снижение напряжения и погасание дуги на других.

Многопостовое питание чаще всего используют для ручной дуговой сварки покрытыми электродами. Реже – для автоматической сварки под флюсом, механизированной сварки в защитных газах и аргонодуговой.

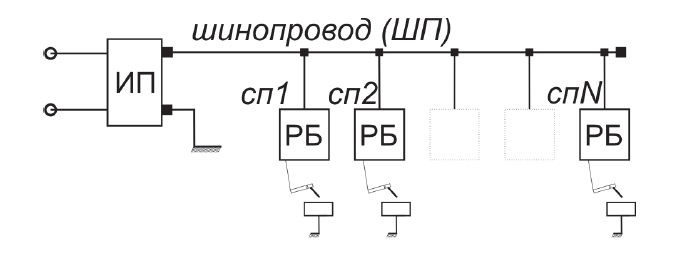

При многопостовом питании каждый сварочный пост подключается к шинопроводу через отдельное балластное сопротивление (балластный реостат), с помощью которого получают на посту падающую вольтамперную характеристику и регулируют силу сварочного тока (см. рисунок).

Многопостовой источник (ИП) запитывает n сварочных постов (СП1, СП2….СПn) через общий шинопровод, представляющий из себя обычно стальную полосу, пролегающую по территории цеха вдоль рабочих мест сварщиков, снабженную щитками для подключения постов. Количество подключаемых к шинопроводу постов зависит от мощности, потребляемой каждым постом (т. е. от силы сварочного тока) и от мощности используемых источников (ИП), одного или нескольких, подключаемых параллельно для увеличения мощности. В настоящее время в качестве многопостовых источников используются в основном сварочные выпрямители типа ВДМ.

Многопостовые системы обладают следующими достоинствами. Их стоимость меньше суммарной стоимости заменяемых ими однопостовых источников, они требуют меньше места для размещения, упрощается их обслуживание и снижаются расходы на ремонт и техобслуживание.

С учетом всех этих достоинств эти системы достаточно широко используются в производствах, где в цехах одновременно работает значительное количество сварщиков (от 6-ти и больше). Например, в судостроении, тяжелом машиностроении и т.п. Однако КПД многопостовой системы с учетом потерь в балластных реостатах (по сути представляющих собой электроплитки с раскаляющимися сопротивлениями из хромовой проволоки или пластин, обогревающие мировое пространство) очень низкий – 30-40%. Это, соответственно, приводит к большому нерациональному расходу электроэнергии, стоимость которой, как известно, постоянно растет.

С учетом этого отрицательного фактора в последние годы появились устройства, способные заменить балластные реостаты и при этом не только обеспечить экономичность, но и создать ряд других технологических преимуществ, повышающих эффективность и облегчающих труд сварщика.

Наиболее технически совершенными и экономичными из них в настоящее время являются конверторы (регуляторы сварочного тока) MiniBag системы многопостовой сварки Off shore, разработанные и запатентованные итальянским концерном «Sol Welding» (дилер в России ООО «УПЦ «Мир сварки»).

Данные конверторы представляют из себя сварочные высокочастотные аппараты с одноступенчатой схемой преобразования тока, в отличие от трехступенчатой у инверторов, что существенно (в разы) повышает конструктивную надежность конвертора по сравнению с инвертором.

Данные конверторы, работающие на частоте более 18 кГц, обладают следующими преимуществами:

-малый вес и небольшие габаритные размеры, аналогичные инверторам;

-плавная регулировка силы сварочного тока, чего нет у балластных реостатов;

-малое энергопотребление (КПД порядка 98%, у балластного реостата – 30-40%);

-возможность удаления от источника питания до 200 метров;

-дополнительные функции, отсутствующие у балластных реостатов, облегчающие работу сварщика и снижающие требования к его квалификации;

-горячий старт, облегчающий зажигание дуги;

-антиприлипание электрода при коротких замыканиях;

-форсаж дуги (увеличение силы тока в момент переноса капли через дуговой промежуток, повышающий стабильность горения дуги);

-наложение на дугу и сварочную ванну с помощью встроенной в схему специальной платы управления частотных колебаний, перемешивающих ванну и снижающих содержание в ней диффузионного водорода (по результатам испытаний более чем на 20%) и, соответственно, снижающих вероятность образования таких дефектов, как поры и трещины;

-пониженным разбрызгиванием (практически, его отсутствием) электродного метала, что повышает при сварке электродами перлитного класса коэффициент наплавки на 5-8% по сравнению со сваркой от традиционных источников и, соответственно, обеспечивает экономию сварочных материалов на 7-8% и затрат трудоемкости на зачистку свариваемых кромок от налипших брызг;

-короткие сроки окупаемости затрат;

-возможность использования многопостовых систем для полуавтоматической сварки плавящимся электродом в защитных газах с применением подающих механизмов типа МТ и для ручной аргонодуговой сварки неплавящимся электродом на постоянном токе с применением аппаратов Tig Mini Bag.