Технология комбинированной сварки магистральных трубопроводов большого диаметра

Подробности- Подробности

- Опубликовано 30.10.2015 10:57

- Просмотров: 6516

При строительстве трубопроводов сварка кольцевых неповоротных стыков труб является одной из основных технологических операций. Эту операцию выполняют различными методами.

При строительстве трубопроводов сварка кольцевых неповоротных стыков труб является одной из основных технологических операций. Эту операцию выполняют различными методами.

Технология сварки каждого из применяемых методов имеет свои особенности, которые делают их привлекательными для применения на том или ином объекте в зависимости от конкретных условий строительных работ. Вместе с тем совершенствование известных и создание новых, более универсальных технологий сварки является важной задачей в строительстве трубопроводного транспорта. Актуальность этих работ возрастает в связи с намечаемым строительством мощных трубопроводов с большим рабочим давлением, у которых толщина стенки труб при использовании больших диаметров увеличивается до 30мм и более. При этом существенно повышаются требования к их эксплуатационной надёжности. При таких условиях строительства повысить эффективность сварочных работ можно только за счёт применения высокопроизводительных автоматических методов сварки, обеспечивающих высокое качество сварных соединений.

Поэтому на первый план выходит необходимость создания высокоэффективной технологии автоматической сварки неповоротных стыков магистральных трубопроводов большого диаметра с повышенной толщиной стенки труб для транспортировки газа и нефти, отличающейся высоким качеством сварных соединений.

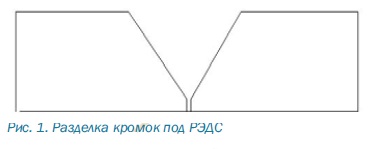

Анализ различных сторон известных автоматических методов сварки труб позволил определить направление поисковых работ для решения поставленной задачи. При этом наиболее оптимальным оказался комбинированный метод сварки, включающий прессовые методы сварки и дуговые. В результате рекомендуется новый метод автоматической сварки труб. Он состоит из двух широко апробированных на практике методов сварки: контактной сварки оплавлением (КСО) и электродуговой сварки порошковой проволокой с принудительным формированием шва (ЭДСПП). В результате совмещения этих методов сварки был достигнут положительный эффект, который для каждого из этих методов в отдельности решался с определёнными трудностями. Как будет показано ниже, это позволило повысить качество сварных соединений труб и производительность сварочных работ. На рис.3 показан макрошлиф сварного соединения труб, выполненного предлагаемым методом.

При ЭДСПП основная трудность заключается в получении стабильного качества соединений из-за сложности сварки корневого шва. Для повышения качества корневого шва приходится применять сложные технические устройства в виде внутритрубного центратора с подкладным кольцом, внутритрубных сварочных машин с программно изменяемыми параметрами сварки в зависимости от пространственного положения шва, а также другие средства, которые не всегда обеспечивают положительный результат. Поэтому при реализации различных технологий сварки корневого шва ЭДСПП повышается процент брака, который приводит к увеличению материальных затрат на ремонт стыков и снижает не только производительность работ, но и эксплуатационную надёжность трубопроводов. Поэтому для решения проблемы сварки корневого шва нужны были новые технические идеи.

Целесообразность применения КСО для сварки корневого шва труб обусловлена физической особенностью данного метода. При этом методе условия получения качественного соединения на любом участке стыка идентичны и не зависят от его пространственного расположения. При этом методе не требуются формирующие устройства. Функцию центратора свариваемых кромок труб выполняет сама сварочная машина. В процессе сварки каждого стыка осуществляется компьютеризированный контроль параметров режима сварки, по результатам которого оценивается качество сварного соединения. Этот метод оценки качества даёт практически 100-процентную достоверность. Такое положение подтверждено всесторонними исследованиями и многолетней практикой сварки труб различного диаметра, а также других изделий. Основу этого метода контроля при КСО составляет прямая корреляция появления определённого вида дефектов сварки от уровня отклонения величин основных параметров режима от заданных значений, которые определяются при отработке оптимального режима сварки. Промышленная практика подтверждает высокую эксплуатационную надёжность сварных соединений, выполненных КСО. Этим методом сварено более 70 тыс. км различных трубопроводов, которые безаварийно эксплуатируются в течение нескольких десятилетий в различных климатических условиях, в том числе мощные газопроводы диаметром 1420мм в арктических районах Западной Сибири. При этом ни один стык не подвергался термообработке.

При КСО трудность заключается в том, что в соответствии с некоторыми нормативными документами, при сварке труб большого диаметра с температурой эксплуатации минус 200С рекомендуется производить дополнительную технологическую операцию – локальную термообработку сварного стыка с целью повышения показателей ударной вязкости. Эти показатели приравнивают к требуемому уровню соединений, сваренных ЭДС (сварные соединения, независимо от метода сварки, имеют более низкую ударную вязкость по сравнению с основным металлом). Как показали исследования, заполнение разделки кромок ЭД-СПП после сварки корневого шва КСО позволяет отказаться от вышеуказанной рекомендации и повысить показатели ударной вязкости металла стыка КСО за счёт воздействия на него термического цикла ЭДСПП. При этом, принимая во внимание, что для сварки корневого шва методом КСО перед началом сварочных работ необходимо произвести подготовку торцов труб, предусматривающую уменьшение свариваемого сечения, появляется возможность применения КСО для сварки трубопроводов с толщиной стенки 30мм и более (в настоящее время в строительных организациях имеются действующие мощные сварочные машины УСО-400, но они предназначены для сварки труб диаметром- 1420мм, с толщиной стенки до 20мм).

Подобная операция по специальной механической обработке торцов труб перед сваркой является обязательной операцией при электродуговых способах сварки в среде защитных газов. Например, она предусмотрена в одной из самых распространенных за рубежом технологий – «СRС-Еvans АW». Для этих целей применяется стандартное обо-рудование–кромкострогательные подвесные агрегаты.

Оценка эффективности предложенного метода сварки кольцевых швов проводилась на секторах, вырезанных из труб группы прочности Х60…Х70, диаметром 1420мм, с толщиной стенки 16…20мм. Протяженность секторов по окружности составляла 200…300мм. Ранее выполненными исследованиями установлено, что такая протяженность отдельного элемента труб является минимально допустимой. При такой протяженности секторов условия образования соединений при КСС остаются практически такими же, как при сварке труб полного сечения.

Качество сварных соединений оценивалось в соответствии с требованиями нормативных документов ОАО "Газ-пром" и Российских стандартов, а также исследованиями поверхностей изломов образцов, специально разрушенных по зоне соединения.

В качестве неразрушающих методов оценки качества сварки применяли ультразвуковой и рентгеновский контроль. Наиболее эффективным методом контроля предлагаемого метода сварки труб является рентгеновский. Основ ное требование для его применения – качественное удаление внутреннего грата, который образуется в процессе сварки из выдавленного металла, нагретого до высоких температур, и наплывов расплавленного металла. Количество грата уменьшается пропорционально уменьшению толщины свариваемых сечений. При недостаточном удалении грата на рентгеновских снимках в центре шва может остаться след от раскрытия осаживаемых поверхностей соединяемых металлов. Этот метод позволяет также контролировать качество снятия внутреннего грата.

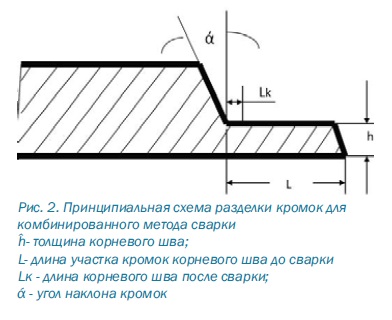

Форма и параметры разделки кромок по предлагаемому методу определяются требованиями КСО и ЭДС. На первом этапе ставилась задача по определению наиболее рациональных размеров выступов, которые выполняют роль корневого шва: толщины – и ширины – l. Величину – h выбирали из расчёта максимально возможного термического воздействия ЭДСПП на структуру металла зоны сварки корневого шва, выполненного КСО. Исследования показали, что при толщинах выступов 8-14мм это условие выполняется в полной мере. При меньших толщинах корневого шва возрастает опасность его прожога при интенсивном режиме ЭДС. Величина - l определялась исходя из припусков на оплавление и осадку при КСО и заданного расстояния между кромками для качественного выполнения ЭДСПП.

Основным требованиям к КСО в данном случае является обеспечение качественных соединений при минимальном припуске на сварку. Это обусловлено минимизацией механической обработки кромок перед сваркой и получением соединений с малым гратом. Последнее является важным фактором не только для отработки технологии удаления грата, но и для выбора режима ЭДСПП. Выбор оптимального режима сварки выполняли на секторах вышеуказанных размеров, торцы которых обрабатывались до толщины 6 - 14мм. Такие размеры корневого шва для указанной толщины являются наиболее рациональными, исходя из технологических соображений.

Сварку образцов производили на различных режимах, отличающихся различными как припусками на сварку, так и другими основными параметрами. Исследование качества сварных соединений позволило определить режимы КСО корневого шва различной толщины, обеспечивающие получение качественных соединений при минимальных припусках.

Результаты экспериментальных работ показали, что при соответствующих соотношениях основных параметров режима минимальный припуск на сварку будет тем меньше, чем тоньше выступ. Следовательно, в этом случае механическая обработка торцов труб по глубине (ширина выступа по образующей трубы) будет наименьшей. С другой стороны, чем больше толщина выступа под корневой шов, тем меньше обработки торцов по толщине стенки трубы, но при этом увеличивается припуск на сварку, что ведёт к увеличению обработки по глубине торцов. Таким образом, трудоёмкость механической обработки торцов труб применительно к комбинированной сварке при оптимальных соотношениях толщины – h и ширины – l будут практически одинаковыми. Исключением могут быть режимы с увеличенным припуском на оплавление. Например, это возможно при достаточно большом зазоре между торцами труб на каком-либо локальном участке перед сваркой.

Применение в качестве базового варианта при комбинированном методе электродуговой сварки труб порошковой проволокой связан с особенностями КСО. Как уже отмечалось выше, соединения КСО после сварки имеют грат. При сварке промышленных стыков труб по классической технологии КСО грат полностью удаляется как с наружной, так и с внутренней стороны стыка. Если разделку кромок после сварки корневого шва очистить от грата, то ЭДСПП выполняется по обычной технологии, и режим определяется в основном геометрическими размерами оставшейся части разделки кромок. Однако если грат не удаляется, то технология сварки порошковой проволокой изменяется с учётом специфических условий сварки. В этом случае применяется специальная порошковая проволока с повышенными возможностями окислительно-восстановительных процессов, протекающих в расплавленной ванне. В результате тепловых и металлургических процессов, протекающих в сварочной ванне, грат переплавляется, а окислы переходят в шлак, который формируется на поверхности сварного шва. Рентгеновский контроль показал, что и в этом случае в сварном шве отсутствуют недопустимые дефекты.

В случае если грат внутри стыка убирается, могут быть использованы и другие методы сварки для заполнения разделки кромок. В этом случае под этот метод готовится соответствующая разделка кромок.

Режим ЭДСПП устанавливали из расчёта необходимого воздействия термического цикла на металл корневого шва, выполненного КСО, с учётом наличия грата. При этом особое внимание обращалось на определение факторов, влияющих на формирование сварного соединения. Исследование качества соединений, сваренных на режимах с различными припусками при КСО и различным энерговложением при ЭДСПП, показало, что при наличии грата наиболее критичным фактором является конечная длина корневого шва. Это объясняется тем, что при определённых условиях КСО грат может оказаться зажатым между кромками разделки. По этой причине усложняется процесс ЭДСПП, и в сварном соединении могут появиться непровары. Для того чтобы избежать появления подобных дефектов экспериментальным путём был определен оптимальный размер между кромками у их основания после сварки корневого шва, т. е. была установлена оптимальная конечная длина корневого шва. Режим ЭДС порошковой проволокой, обеспечивающий необходимый объём сварочной ванны и программу его изменения в зависимости от часового положения дуги, выбирали в зависимости от количества грата в разделке кромок после КСО.

Особым требованием ЭДСПП является подготовка части разделки кромок перед сваркой. Это связано как с особенностями соединений КСО, так и с техническими требованиями к сварке труб порошковой проволокой. Такая подготовка заключается в удалении с поверхностей корневого шва и кромок крупных наплывов расплавленного металла, которые могут образоваться на отдельных участках в процессе оплавления. В данном случае особенно важным, применительно к имеющемуся сварочному оборудованию, является обработка 1/4 части периметра /диаметра/ свариваемых труб, расположенной в часовом поясе от 3 до 6 часов.

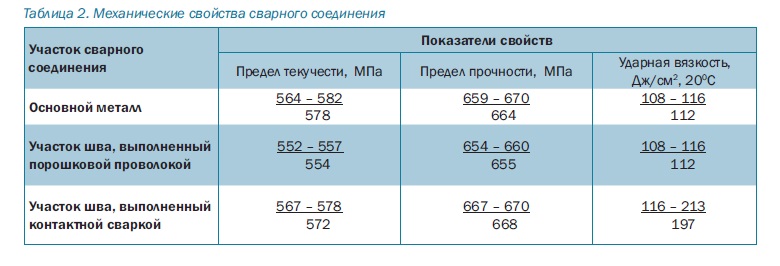

Результаты механических испытаний свидетельствуют о положительном влиянии термического цикла ЭДСПП на структуру корневого шва, выполненного КСО. Стандартные ударные образцы корневого шва с острым надрезом из комбинированных соединений, показали ударную вязкость в среднем 197,4 Дж/см2 при +200 С. Стыки, сваренные классическим методом КСО, после сварки при такой же температуре имеют обычно 40…50 Дж/см2. Ударная вязкость шва, выполненного ЭДСПП при такой же температуре, находится в пределах 108,6…115,9 Дж/см2 /КСVсред.=112,3 Дж/см2/. Эти показатели зависят от химического состава проволоки и могут быть повышены за счёт соответствующего её легирования.

Прочностные свойства соединений на плоских образцах сечением х2, где – толщина стенки свариваемых труб, а также круглых, диаметром 6мм, вырезанных из участков корневого и дугового швов, имеют прочность в пределах от уровня нормативных требований к категории прочности свариваемых труб до действительной прочности металла труб в зависимости от уровня термомеханического упрочнения металла труб в процессе прокатки.

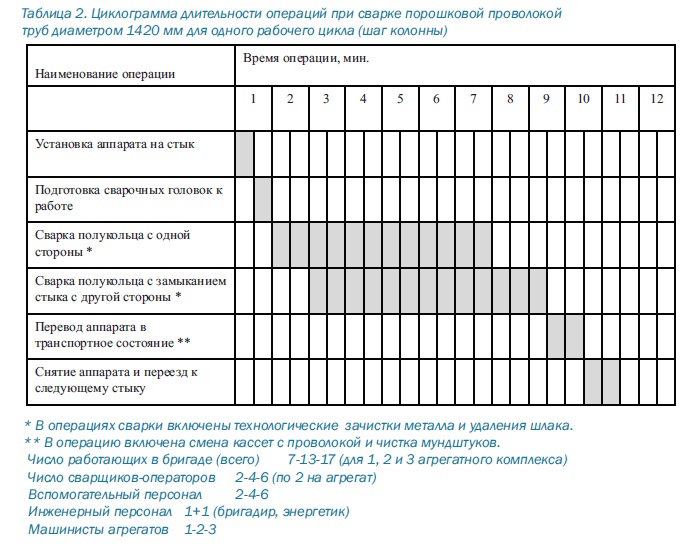

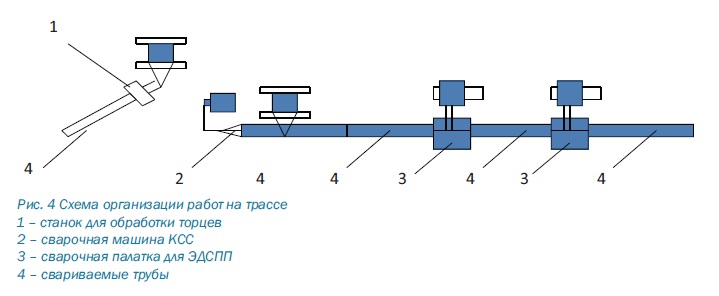

Угол загиба образцов, вырезанных из сварного соединения, составляет 1800. Наибольший эффект от применения этого метода получается при сварке труб большого диаметра 1220…1420мм, с толщиной стенки 16…32мм. Для этого могут быть использованы сварочные комплексы «Север – 1» для КСО корневого шва и «Стык» для завершения сварки стыка – заполнения разделки кромок ЭДС порошковой проволокой. Эти комплексы и большой многолетний опыт их эксплуатации имеются в российских организациях, основной производственной деятельностью которых является строительство трубопроводов. При этой технологии время сварки корневого шва составляет в зависимости от толщины свариваемых труб 35 – 60 сек. Время заполнения одного стыка в одной палатке двумя головками составляет 8 – 12 мин. В зависимости от количества палаток темп сварки может достигать10 - 20 стыков в час. В настоящее время по заданию ОАО «Газпром » проводится деятельность по разработке и созданию оборудования для промышленного внедрения этой технологии.

Выводы

1. Разработан и опробован в лабораторных и производственных условиях комбинированный метод сварки труб, включающий последовательную сварку двумя широко применяемыми на практике методами: автоматической контактной сваркой оплавлением и электродуговой сваркой порошковой проволокой, что позволяет в полной мере использовать главные преимущества обоих методов.

2. Сварка корневого шва контактной сваркой оплавлением повышает его качество, при этом упрощается технология сварки, возрастает производительность сварочных работ.

3. Применение электродуговой сварки порошковой проволокой для заполнения оставшейся части разделки кромок способствует повышению показателей ударной вязкости металла корневого шва, при этом отпадает такая технологическая операция, свойственная сварке оплавлением, как удаление наружного грата.

4. Механические свойства соединений, выполненные комбинированным методом, отвечают всем требованиям, которые предъявляются к сварным соединениям труб, в том числе по показателям ударной вязкости. Характерные дефекты, которые возможны при выполнении сварочных работ, с высокой достоверностью выявляются традиционными методами неразрушающего контроля: ультразвуковым и рентгеновским.

5. Предлагаемый метод комбинированной сварки может иметь решающее значение в повышении производительности и качества сварных соединений труб при строительстве мощных толстостенных трубопроводов с толщиной стенки 20…30мм и более, особенно при выполнении работ в экстремальных климатических и погодных условиях.