Технология изготовления флюса марки 48 КФ-16 с пониженным содержанием вредных примесей

Подробности- Подробности

- Опубликовано 30.10.2015 09:07

- Просмотров: 2265

Важнейшим резервом повышения надежности сварных конструкций атомных энергетических установок является использование сварочных материалов повышенной чистоты. Перед ООО «ИСМ» была поставлена задача изготовления флюса марки 48 КФ-16 с минимальным содержанием серы и фосфора, обеспечивающего хорошие сварочно-технологические свойства и механические характеристики.

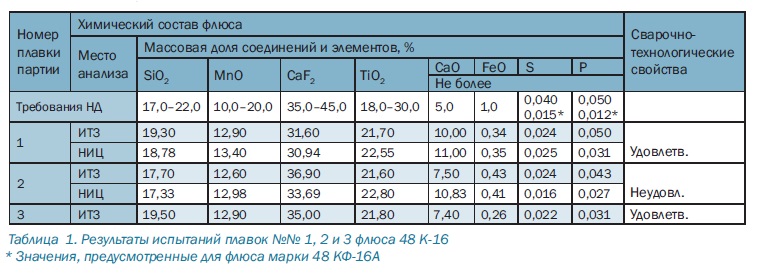

Основными источниками загрязнения флюса 48 КФ-16 серой и фосфором являются плавиково-шпатовый концентрат и двуокись титана. Для определения влияния этих материалов на химический состав флюса были изготовлены две плавки флюса с использованием различных марок этих компонентов и проведены их испытания в двух лабораториях.

Плавка № 1 изготовлена с использованием плавиково-шпатового концентрата марки ФФС-95 и двуокиси титана марки РО2.

Плавка № 2 изготовлена с использованием плавиково-шпатового концентрата марки ФКС-95 и двуокиси титана марки ТСМ.

Химический анализ выполнялся в химико-спектральных лабораториях предприятий:

- ЗАО «Ижорский трубный завод» (ИТЗ)

- научно-исследовательский центр ООО «ТК ОМЗ-Ижора» (НИЦ).

Результаты испытаний приведены в табл. 2.

На основании полученных результатов в качестве базового состава была выбрана плавка № 1, которая обеспечила положительные результаты по сварочно-технологическим свойствам. После корректировки состава флюса была изготовлена серия плавок (партия № 3). При этом полный химический анализ флюса выполнялся только в одной лаборатории (ИТЗ), и дублировалось определение содержания серы и фосфора во второй (НИЦ). Это связано с тем, что результаты определения химического состава флюса, полученные в этих лабораториях практически совпадают. Расхождения были только по содержанию серы и фосфора.

Химический состав партии № 3 по содержанию серы и фосфора полностью соответствует требованиям, предъявляемым к флюсу марки 48 КФ-16, а по содержанию серы (данные НИЦ) соответствует и флюсу марки 48 КФ-16А. С целью дальнейшего снижения содержания серы и фосфора и улучшения сварочно-технологических свойств флюса были выплавлены новые три плавки флюса:

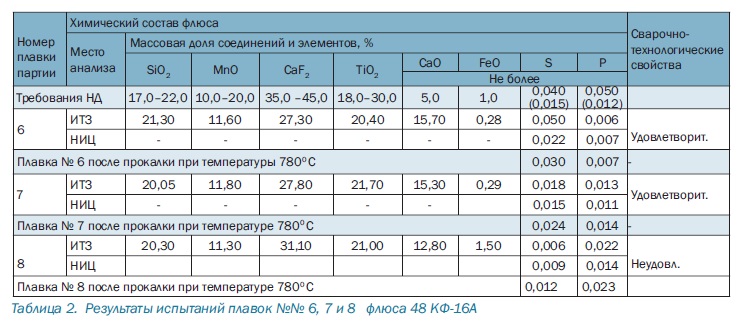

- плавка № 6 и 7 с использованием плавиково-шпатового концентрата ФФС-95, рутилового концентрата вместо двуокиси титана и с добавкой мрамора;

-плавка № 8 - по рецепту плавок 6 и 7 с добавкой железорудных окатышей.

Результаты испытаний приведены в табл. 3.

Была проверена возможность снижения содержания серы и фосфора во флюсе за счет его прокалки при температуре 7800С. Испытания флюса показали, что прокалка при данной температуре никак не влияет на содержание вредных примесей Дальнейшее повышение температуры прокалки нецелесообразно.

Анализ результатов испытаний показал, что наиболее благоприятные значения содержания вредных примесей были получены на плавке № 8. Однако эта плавка показала неудовлетворительные сварочно-технологические свойства (плохое формирование металла шва, плохая отделимость шлаковой корки). Плавки №№ 6 и 7 хоть и получили положительное заключение, однако уступают по сварочно-технологическим свойствам партии № 3.

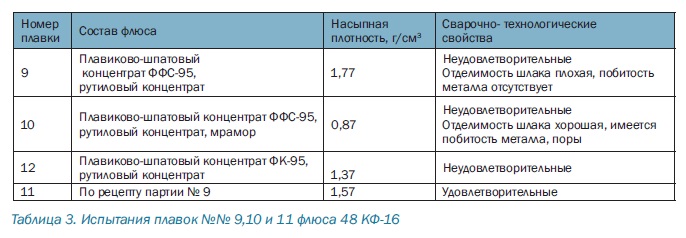

В дальнейшем были выплавлены еще 4 плавки и проверено влияние насыпной плотности флюса на сварочно-технологические свойства. В соответствии с нормативными документами насыпная плотность флюса 48 КФ-16 и 48 КФ-16А должны быть в пределах 1,3 – 1,9 г/см3. Были изготовлены три плавки флюса и проведены их испытания, результаты которых приведены в табл. № 4.

На основании анализа всех результатов испытаний был выбран вариант, соответствующий плавке № 11, и изготовлена серийная партия № 233 флюса 48 КФ-16. Химический состав флюса приведен в табл. 5, химический состав проволоки и металла шва, выполненного проволокой марки Св.04Х2МА ф 4 мм пл. 33857 под флюсом марки 48 КФ-16 приведен в таблице 6, механические свойства металла шва — в табл. 7.

Полученные результаты испытаний позволяют сделать следующие выводы:

1. Для изготовления флюсов повышенной чистоты, в том числе и флюса марки 48 КФ-16А, необходимо использовать только шихтовые материалы с минимальным содержанием фосфора. Особенно это касается плавиково-шпатового концентрата (кускового или в виде порошка), где содержание фосфора должно быть не более 0,010 %.

2. Добиться низкого содержания серы во флюсе и наплавленном металле легче, чем низкого содержания фосфора, так как в процессе выплавки и сварки сера окисляется, и ее содержание уменьшается. Уменьшить содержание фосфора как в самом флюсе, так и в металле шва практически невозможно.

3. Для обеспечения пониженного содержания фосфора в металле шва применение чистого флюса является необходимым, но не достаточным условием, так как содержание фосфора в металле шва главным образом определяется его содержанием в сварочной проволоке.

4. Применение серийной сварочной проволоки марки Св.04Х2МА по ГОСТ 2246-70 в сочетании с флюсом марки 48 КФ-16 (с пониженным содержанием серы и фосфора) обеспечивает получение требуемых механических свойств металла шва.