Оценка состояния сварных соединений

Подробности- Подробности

- Опубликовано 29.10.2015 08:28

- Просмотров: 5470

Диагностика сварных соединений, дефектоскопическая сегодня по своей сути, будучи дополненной неразрушающим коэрцитиметрическим контролем усталостной поврежденности металла, становится и точнее, и дешевле благодаря большей информационной полноте и за счет открывающейся возможности концентрации всех видов контроля в то время и там, где этого требует состояние металла. Упреждение разрушения конструкций и оборудования вместо формальной оценки дефектности становится при этом практической реальностью.

Диагностика сварных соединений, дефектоскопическая сегодня по своей сути, будучи дополненной неразрушающим коэрцитиметрическим контролем усталостной поврежденности металла, становится и точнее, и дешевле благодаря большей информационной полноте и за счет открывающейся возможности концентрации всех видов контроля в то время и там, где этого требует состояние металла. Упреждение разрушения конструкций и оборудования вместо формальной оценки дефектности становится при этом практической реальностью.

Оценка состояния сварных соединений, как новых, так и в течение срока службы, сегодня основана на радиационном, рентгеновском, ультразвуковом и магнитопорошковом неразрушающих дефектоскопических методах. Каждым из них можно анализировать только дефектность металла шва, зоны сплавления, термовлияния и основного металла.

На всех стадиях службы сварного соединения не ведется его комплексный анализ как целостной многозвенной механической системы: основной металл, собственно шов и околошов-ные зоны. Хотя очевидно, что чем лучше в этой механической системе технологически реализованы равнопроч-ность и деформационная совместимость всех ее звеньев, тем она долговечнее, тем позже в ней начнутся процессы разрушения усталостного характера. Отклонения от однородности механических свойств металла в сторону излишней пластичности или, напротив, повышенной жесткости в любом звене системы сварного соединения ведут к деформационной несовместимости и формированию искусственных концентраторов напряжений. Здесь раньше начинает накапливаться микроповрежден-ность металла, в начале - из-за остаточных напряжений сварки, позже – из-за концентрации усталостных процессов. В итоге быстрее возникают макродефек-ты – трещины, к поиску которых только и сведены все усилия экспертного сообщества в рамках стандартных контрольных процедур сварных соединений. Также очевидно, что комплексный анализ сварного соединения невозможен на основе одной только дефектоскопической информации, без оценки, причем даже в первую очередь, напряженно-деформированного, усталостного состояния, степени структурной и фазовой неоднородности металла. Предлагаемый в этой статье подход имеет именно такую направленность устранить неполноту анализируемой базы данных, а также изменить акценты, приоритеты такого анализа в его новом содержании. Он апробирован практически, подкреплен приборно и методически и построен на известном факте, что магнитная характеристика металла (коэрцитивная сила, Нс) хорошо чувствует всю эту совокупность особенностей металла и каждую из составляющих в отдельности. При изменении состояния металла от исходного до предразрушения величина Нс растет на сотни процентов. И при этом она легко и просто измеряется. Данный подход эффективен для сквозного анализа состояния сварного соединения в течение всей его службы. Но он будет не менее продуктивен с любой стадии срока службы на уже работающем металле.

Под диагностикой как сварных соединений, так и металлоконструкций сегодня традиционно подразумевается и выполняется только дефектоскопия металла. Однако в эксплуатации большую часть срока службы правильно сконструированная, изготовленная и эксплуатируемая конструкция не должна иметь дефектов металла, кроме, разве что, металлургических, не влияющих на работоспособность.

Из всего эксплуатационного времени жизни металла сварного соединения его завершающая стадия возникновения и развития усталостных трещин – самая короткая и при этом самая опасная по последствиям начавшегося разрушения металла. Наиболее эффективным диагностическим результатом здесь было бы максимально отдалить этот этап. А то и не допустить вовсе, пропустив вперед другие факторы завершения службы изделия, например, моральное устаревание или экономическую неэффективность дальнейшей эксплуатации. Но хотелось бы, чтобы вовсе не авария завершала фактический срок службы. С этих позиций идеальное сварное соединение должно быть равнопрочным и деформационно однородным, как внутри самого себя, так и по отношению к граничащему с ним основному металлу. Понятно, что, как всякий идеал, это почти недостижимо. Но, безусловно, стремление к нему должно быть основным содержанием постановки технологии сварки. Оценка изначальной степени соответствия результатов сварки этому идеалу должна составлять суть сдаточного контроля. А оценка степени складывающегося несоответствия и скорости его накопления должна составлять суть последующего эксплуатационного мониторинга сварного соединения. Безусловно, изначально оно должно быть бездефектным, что удостоверяется сдаточным дефектоскопическим контролем после сварки. Как ни вызывающе это прозвучит, но этим сдаточным контролем, пожалуй, исчерпывается реальная, а не виртуальная продуктивность присутствия и даже монополии дефектоскопии в наборе диагностических процедур. Дефектоскопия металла уже в процессе срока службы – самая дорогая и неэффективная (относительно конечных целей диагностики) контрольная процедура в любых методах ее реализации и в любых разновидностях (ручная, автоматическая) ее выполнения. Если, конечно, целью диагностики является максимально длительная работа с минимальными эксплуатационными затратами при должной безопасности. А сегодня сложилось так, что чем жестче требования к надежности оборудования, тем тотальнее контроль дефектности его металла и, соответственно, тем дороже он обходится. И совсем необязательно, что это обеспечивает адекватное улучшение безопасности работы. Примерно с начала 90-х годов в мировой диагностике уже четко обозначилась тенденция разительно малого снижения аварийности и даже ее роста на фоне меняющихся условий эксплуатации и резко растущих затрат на дефектоскопию в самых ее изощренных вариантах реализации.

Из всего эксплуатационного времени жизни металла сварного соединения его завершающая стадия возникновения и развития усталостных трещин – самая короткая и при этом самая опасная по последствиям начавшегося разрушения металла. Наиболее эффективным диагностическим результатом здесь было бы максимально отдалить этот этап. А то и не допустить вовсе, пропустив вперед другие факторы завершения службы изделия, например, моральное устаревание или экономическую неэффективность дальнейшей эксплуатации. Но хотелось бы, чтобы вовсе не авария завершала фактический срок службы. С этих позиций идеальное сварное соединение должно быть равнопрочным и деформационно однородным, как внутри самого себя, так и по отношению к граничащему с ним основному металлу. Понятно, что, как всякий идеал, это почти недостижимо. Но, безусловно, стремление к нему должно быть основным содержанием постановки технологии сварки. Оценка изначальной степени соответствия результатов сварки этому идеалу должна составлять суть сдаточного контроля. А оценка степени складывающегося несоответствия и скорости его накопления должна составлять суть последующего эксплуатационного мониторинга сварного соединения. Безусловно, изначально оно должно быть бездефектным, что удостоверяется сдаточным дефектоскопическим контролем после сварки. Как ни вызывающе это прозвучит, но этим сдаточным контролем, пожалуй, исчерпывается реальная, а не виртуальная продуктивность присутствия и даже монополии дефектоскопии в наборе диагностических процедур. Дефектоскопия металла уже в процессе срока службы – самая дорогая и неэффективная (относительно конечных целей диагностики) контрольная процедура в любых методах ее реализации и в любых разновидностях (ручная, автоматическая) ее выполнения. Если, конечно, целью диагностики является максимально длительная работа с минимальными эксплуатационными затратами при должной безопасности. А сегодня сложилось так, что чем жестче требования к надежности оборудования, тем тотальнее контроль дефектности его металла и, соответственно, тем дороже он обходится. И совсем необязательно, что это обеспечивает адекватное улучшение безопасности работы. Примерно с начала 90-х годов в мировой диагностике уже четко обозначилась тенденция разительно малого снижения аварийности и даже ее роста на фоне меняющихся условий эксплуатации и резко растущих затрат на дефектоскопию в самых ее изощренных вариантах реализации.

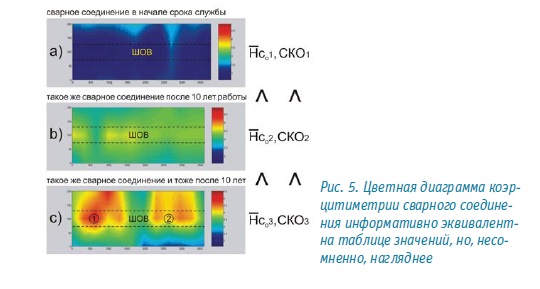

Справедливости ради следует уточнить, что такая монопольная позиция дефектоскопии в диагностике сложилась исторически объективно, по мере становления и развития знаний о механике разрушения металлов. Сначала трещина была здесь олицетворением деградации металла. Осознание того, что это - всего лишь вершина пирамиды усталостных процессов в металле, пришло в диагностику вынужденно и совсем недавно. В экспертизе оно утверждается непросто в силу ряда объективных и субъективных моментов. Но его дальнейшее, даже эволюционное, торжество неизбежно в силу очевидного соответствия объективной логике разрушения металла от усталости: без накопившейся до определенного уровня усталостной микроповрежденности металла усталостные трещины появиться не могут (рис. 5с, зоны 1 и 2). И следить за усталостью, как это будет показано, проще и продуктивнее, чем искать дефекты, вызываемые ею. Продуктивнее с точки зрения трудоемкости такого контроля металла в сочетании с его реальным вкладом в обеспечение безопасности работы металла. Усталость металла в процессе эксплуатации – это почти детерминированный пространственно-временной процесс. Существует только проблема в понимании необходимости и приоритетности ее контроля, а также способе осуществления этого контроля. Тогда как дефекты вследствие усталости – это случайное (как по времени, так и по месту) проявление неслучайной усталости. Уже только поэтому такие дефекты искать значительно ненадежнее, чем зоны концентрации усталости.

Справедливости ради следует уточнить, что такая монопольная позиция дефектоскопии в диагностике сложилась исторически объективно, по мере становления и развития знаний о механике разрушения металлов. Сначала трещина была здесь олицетворением деградации металла. Осознание того, что это - всего лишь вершина пирамиды усталостных процессов в металле, пришло в диагностику вынужденно и совсем недавно. В экспертизе оно утверждается непросто в силу ряда объективных и субъективных моментов. Но его дальнейшее, даже эволюционное, торжество неизбежно в силу очевидного соответствия объективной логике разрушения металла от усталости: без накопившейся до определенного уровня усталостной микроповрежденности металла усталостные трещины появиться не могут (рис. 5с, зоны 1 и 2). И следить за усталостью, как это будет показано, проще и продуктивнее, чем искать дефекты, вызываемые ею. Продуктивнее с точки зрения трудоемкости такого контроля металла в сочетании с его реальным вкладом в обеспечение безопасности работы металла. Усталость металла в процессе эксплуатации – это почти детерминированный пространственно-временной процесс. Существует только проблема в понимании необходимости и приоритетности ее контроля, а также способе осуществления этого контроля. Тогда как дефекты вследствие усталости – это случайное (как по времени, так и по месту) проявление неслучайной усталости. Уже только поэтому такие дефекты искать значительно ненадежнее, чем зоны концентрации усталости.

Непродуктивность монопольного положения дефектоскопии в сложившейся сегодня диагностике очевидна и состоит в том, что ее целью является трещина, как свидетельство годности - негодности металла. Но трещина, возникнув, может развиваться и лавинообразно, а не постепенно. Тогда дефект просто не успевают обнаружить до аварии. Дефектоскопическая (по сути) диагностика в таком варианте просто не имеет смысла.

Не каждая трещина угрожает работоспособности. По логике здравого смысла эксплуатационная экспертиза металла должна быть нацелена в первую очередь на упреждение возникновения трещин, например, своевременной восстанавливающей термообработкой, опережающим ремонтом или заменой, или смягчением режимов работы и т. д. Реализовать такую концепцию можно только на основе эксплуатационного мониторинга усталостного состояния металла [1].

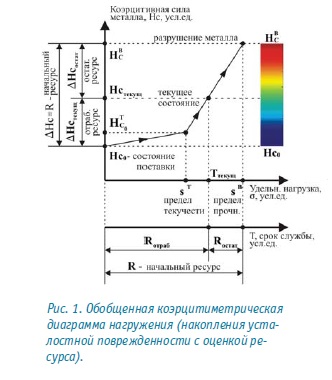

В процессе эксплуатации, по мере накопления усталостных изменений (и задолго до появления макродефектов), растет микроповрежденность металла, от исходного уровня до граничного, когда образуются трещины – разрушение металла уже на макроуровне. При этом величина магнитной характеристики металла – коэрцитивной силы, Нс – меняется, возрастая от начального значения (в состоянии поставки), Нс0, до конечного значения, НсВ, эквивалентного состоянию разрушения металла при напряжениях на пределе прочности (Рис. 1). Эти два значения, Нс0 и НсВ, по сути - две новые дополнительные паспортные характеристики металла. Они имеют свои конкретные величины у каждой марки ферромагнитных марок конструкционных и машиностроительных. Их несложно определить типовыми стендовыми разрушающими испытаниями образцов. Тем самым разница НсВ–Нс0 =ΔНс≡R характеризует потенциальный (начальный) эксплуатационный ресурс R металла. Если выполняется коэрцитиметрия какого-то промежуточного, текущего состояния металла по истечении соответствующего времени Ттекущ. с момента начала эксплуатации, то величина коэрцитивной силы уже имеет какое-то возросшее значение Нстекущ, промежуточное между исходным Нс0 и предельным НсВ. Разница ΔНстекущ=Нстекущ.–Нс0=Rтекущ≡ Rотраб эквивалентна уже отработанному ресурсу.

В процессе эксплуатации, по мере накопления усталостных изменений (и задолго до появления макродефектов), растет микроповрежденность металла, от исходного уровня до граничного, когда образуются трещины – разрушение металла уже на макроуровне. При этом величина магнитной характеристики металла – коэрцитивной силы, Нс – меняется, возрастая от начального значения (в состоянии поставки), Нс0, до конечного значения, НсВ, эквивалентного состоянию разрушения металла при напряжениях на пределе прочности (Рис. 1). Эти два значения, Нс0 и НсВ, по сути - две новые дополнительные паспортные характеристики металла. Они имеют свои конкретные величины у каждой марки ферромагнитных марок конструкционных и машиностроительных. Их несложно определить типовыми стендовыми разрушающими испытаниями образцов. Тем самым разница НсВ–Нс0 =ΔНс≡R характеризует потенциальный (начальный) эксплуатационный ресурс R металла. Если выполняется коэрцитиметрия какого-то промежуточного, текущего состояния металла по истечении соответствующего времени Ттекущ. с момента начала эксплуатации, то величина коэрцитивной силы уже имеет какое-то возросшее значение Нстекущ, промежуточное между исходным Нс0 и предельным НсВ. Разница ΔНстекущ=Нстекущ.–Нс0=Rтекущ≡ Rотраб эквивалентна уже отработанному ресурсу.

Столь актуальная, и сегодня столь же пока виртуальная, оценка остаточного ресурса в коэрцитиметрической трактовке становится понятной, физически обоснованной и количественно измеряемой величиной − разницей между предельным значением НсВ (при котором уже неизбежно разрушение металла) и текущим значением Нстекущ, т.е. ΔНсостат = НсВ– Нстекущ.≡Rостат. Пока металл «проживает» свой ресурс от состояния поставки до состояния пред-разрушения, его коэрцитивная сила увеличивается от исходного состояния Нс0 до предельного, НсВ. Прирост составляет от 100% до 400% (!) соответственно для машиностроительных или конструкционных сталей. Такой информационной эффективности сегодня нет ни у какого иного параметра и метода контроля состояния металла. Нам удалось дополнить эту природную эффективность простотой практической реализации.

Уже в течение 20-ти лет используется в органах Технадзора разработанная нами практическая методика оценки усталостного состояния металла (включая и его ресурсные параметры) методом контроля магнитной характеристики металла, коэрцитивной силы – МККС. Все это подкреплено межгосударственным СНГ-стандартом ГОСТ 30415- 96. Разработаны и изготавливаются портативные приборы с автономным питанием, ориентированные на производственные условия выполнения экспертизы (рис. 2). При выполнении измерений можно без зачистки работать по неровной, шероховатой, ржавой, окрашенной поверхности, непосредственно через слой защитного покрытия толщиной до 5-6 мм. Никогда не требуется контактная жидкость. Измерения проводят ручным приставным датчиком, не всплошную, точечно, с шагом от нескольких см до 1 м, выбираемым в зависимости от размеров и состояния объекта контроля. Такая осмысленная адаптивная дискретность не искажает оценку реального распределения степени поврежденности металла по контролируемой поверхности. По времени одно измерение занимает около 10 сек. Измерения можно полностью механизировать и автоматизировать, если это экономически и технически целесообразно.

Уже в течение 20-ти лет используется в органах Технадзора разработанная нами практическая методика оценки усталостного состояния металла (включая и его ресурсные параметры) методом контроля магнитной характеристики металла, коэрцитивной силы – МККС. Все это подкреплено межгосударственным СНГ-стандартом ГОСТ 30415- 96. Разработаны и изготавливаются портативные приборы с автономным питанием, ориентированные на производственные условия выполнения экспертизы (рис. 2). При выполнении измерений можно без зачистки работать по неровной, шероховатой, ржавой, окрашенной поверхности, непосредственно через слой защитного покрытия толщиной до 5-6 мм. Никогда не требуется контактная жидкость. Измерения проводят ручным приставным датчиком, не всплошную, точечно, с шагом от нескольких см до 1 м, выбираемым в зависимости от размеров и состояния объекта контроля. Такая осмысленная адаптивная дискретность не искажает оценку реального распределения степени поврежденности металла по контролируемой поверхности. По времени одно измерение занимает около 10 сек. Измерения можно полностью механизировать и автоматизировать, если это экономически и технически целесообразно.

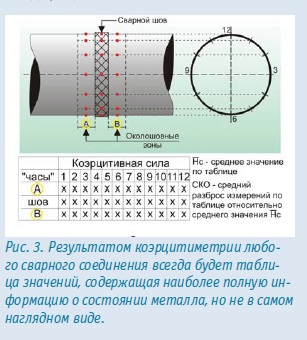

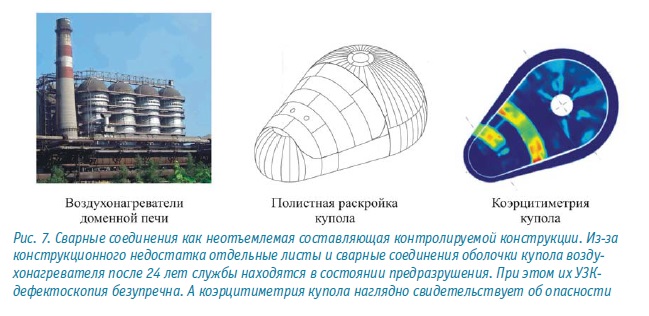

После измерений коэрцитивной силы Нс на поверхности любого контролируемого оборудования, конструкции или отдельно взятого сварного соединения (рис. 3, 7) всегда получаем, в самом общем представлении, таблицу множества значений {Нсi}. Каждое значение Нсi имеет какую-то координатную привязку к местоположению соответствующей ему точки контроля на поверхности. У этой таблицы существует и может быть просто найдена такая численная характеристика, как среднее арифметическое, по всему набору из N измеренных значений {Нсi}, своеобразный центр тяжести таблицы. Исходное состояние металла в начале срока службы будет характеризоваться как Нс0 – средним по таблице, измеренной в начальный момент службы. Текущее состояние металла данной конструкции, оборудования или изделия в целом будет тоже характеризоваться средним по таблице, но на момент времени Ттекущ, соответственно Нс текущ.

Почти каждая точка из таблицы результатов измерений на всех этих стадиях эксплуатации будет иметь какое-то отклонение от среднего арифметического, ±ΔНсi. Усредненное такое отклонение по всем точкам таблицы – хорошо известное среднеквадратическое отклонение, СКО. Эти два замечательных числа, Нс и СКО, однозначно связаны с физическим состоянием контролируемого металла. Величина Нс – с уровнем напряжений, деформаций и накопленной микроповрежденностью. А величина СКО характеризует степень неоднородности распределения усталостных изменений металла по всей зоне контроля. На этих двух числах строится интегральная и локальная количественная оценка степени поврежденности металла в условиях статических и циклических нагружений отдельной детали или сварного соединения, узла, блока или всей содержащей их единицы оборудования. По этим числам так же выполняется сравнительная оценка усталостного состояния однотипных объектов контроля. Они используются и для паспортизации текущего усталостного состояния и ресурса, для слежения за динамикой накопления усталости и исчерпания ресурса, определения времени реальной необходимости ремонта по состоянию металла, а не по формальному графику, а также объемы этого ремонта в пределах границ зон-концентраторов деградации металла.

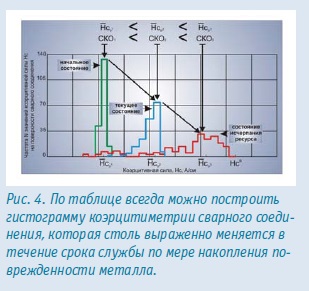

По таблице измеренного множества значений коэрцитивной силы {Нсi} можно построить функцию плотности распределения значений, показывающую, какие значения Нсi наиболее часты или редки в зоне контроля, в частности, самую привычную и простую ее разновидность – гистограмму (рис. 4). Получаем простой и наглядный способ отображения состояния сварного соединения от начала эксплуатации и до ее окончания. Гистограмма исходного состояния со всей очевидностью демонстрирует упомянутые выше начальные характеристики сварного соединения, как системы механических свойств составляющих ее звеньев – равнопрочность и деформационную совместимость каждого звена и всей системы. Причем оценка этих характеристик теперь становится возможной количественно, с приведением к общей (для каждой марки металла) основе, обеспечивающей сопоставимость результатов коэрцитиметрии сварных соединений, выполненных на металлоконструкциях из одинаковой марки стали.

На гистограмме хорошо виден физический смысл числовых значений – среднего арифметического (как наиболее частого значения) и СКО степень неоднородности проконтролированной области. В процессе роста деградации металла с течением срока службы будут расти оба эти числа. Тем самым гистограмма и ее числовые характеристики – СКО и среднее арифметическоеНс являются объективным формальным средством количественного и качественного отображения накопления поврежденности (усталости) металла в процессе эксплуатации. И при этом хорошо до-кументируемым в числовом и графическом виде современными средствами вычислительной техники. То есть классическое металловедение, одна из наиболее консервативных областей знания в своей выстроенности преимущественно на качественных критериях (по крайней мере, в части процессов усталостной поврежденности), с привлечением коэрцитиметрии МККС получает количественную оценочную шкалу и органично срастается с мощнейшим цивилизаци-онным инструментом вычислительной техники и информационных технологий.

На гистограмме хорошо виден физический смысл числовых значений – среднего арифметического (как наиболее частого значения) и СКО степень неоднородности проконтролированной области. В процессе роста деградации металла с течением срока службы будут расти оба эти числа. Тем самым гистограмма и ее числовые характеристики – СКО и среднее арифметическоеНс являются объективным формальным средством количественного и качественного отображения накопления поврежденности (усталости) металла в процессе эксплуатации. И при этом хорошо до-кументируемым в числовом и графическом виде современными средствами вычислительной техники. То есть классическое металловедение, одна из наиболее консервативных областей знания в своей выстроенности преимущественно на качественных критериях (по крайней мере, в части процессов усталостной поврежденности), с привлечением коэрцитиметрии МККС получает количественную оценочную шкалу и органично срастается с мощнейшим цивилизаци-онным инструментом вычислительной техники и информационных технологий.

Ясно, что эксплуатация объекта по результатам коэрцитиметрии его металла должна быть остановлена, если какое-то максимальное значение Нсimax из всей таблицы {Нсi} при проведении текущей диагностики достигло предельно допустимой для данной марки металла величины коэрцитивной силы на пределе прочности НсВ. На гистограмме это будет ее граница со стороны максимальных значений Нсi.

С ростом срока службы степень неравномерности распределения значений таблицы {Нсi}, т.е. величина СКО, также преимущественно увеличивается, как и величина Нс (рис. 4, 5). Пригодность к эксплуатации всего проконтро-лированного металла определяется его самым слабым звеном, т.е. той его областью, в которой металл достиг состояния, эквивалентного при напряжениях в нем на пределе прочности. Величина коэрцитивной силы в такой области будет для данной марки металла наибольшая и близкая к НсВ. Как видно, совершенно непостижимая до сих пор для практикующего большинства технических экспертов оценка текущего усталостного состояния сводится к ряду простых арифметических действий со столь же просто получаемыми результатами измерений.

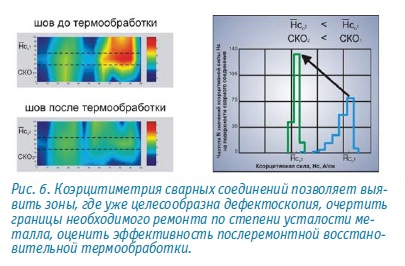

Практика показала, что восприятие и отображение результатов коэр-цитиметрического контроля состояния сварных соединений заметно улучшается применением цветной шкалы градаций состояния металла, показанной на рис. 1. Подтверждением этому являются примеры коэрцити-метрии объектов контроля, показанные на рис. 5, 6, 7 и 8. Очевидно, что отображение результатов контроля в виде традиционных таблиц, как на рис. 3, – это самая полная информация об объекте (где и насколько плохо-хорошо), но не самая наглядная. Цветные диаграммы распределения измерений по площади контроля содержат ту же информацию, но подают те же результаты контроля заметно понятнее. Добавленная сюда гистограмма лучше подчеркивает динамику накопления поврежденности металла. А гистограмма в совокупности с числовыми характеристиками – СКО и средним арифметическим – это готовая основа для сравнения текущего состояния однотипных объектов, а также для формальной паспортизации и численной оценки усталостного состояния объекта контроля. По ним, кроме текущего состояния, хорошо, и опять же доку-ментируемо, видна динамика роста усталостной деградации как всего объекта в целом, так и его отдельных составляющих, вплоть до каждого отдельного сварного соединения.

При этом коэрцитиметрия особенно органично показывает и позволяет анализировать сварное соединение не искусственно вырванным из целостной конструкции, а в единстве со всеми несущими элементами. Рис. 7, которым мы пытаемся это показать, при более глубоком его анализе, выходящем за рамки данной статьи, является редким и документальным свидетельством того, как сварные соединения купола воздухо-нагревателя, существенно более жесткие и прочные, чем основной металл листов купола, подобно скрепляющей арматурной системе, явились решающим фактором сдерживания разрушения купола его разломом в средней части, хорошо обозначенном коэрцитиметрией. Конечно, это не конструкторская находка, а случайное совпадение, когда фактор, который, будучи в своей основе несомненным недостатком, в решающей мере скомпенсировал как раз ошибку конструкторов купола.

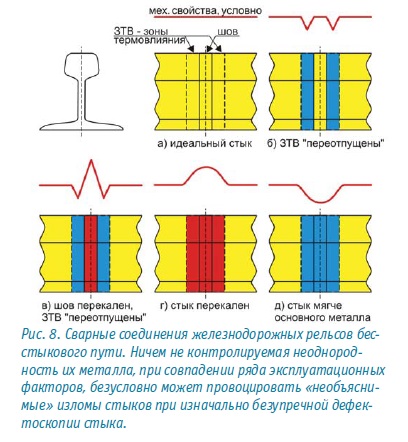

Применительно к сварным соединениям железнодорожных рельсов бессты-кового пути коэрцитиметрия показывает, напротив, систематический вред консервации традиционных представлений без их неустанного переосмысливания (рис. 8). Традиционная технология контроля стыков после сварки требует только подтверждения УЗ-дефектоскопией, что нет дефектов в сварном соединении. Оценка однородности металла поверхности катания и всей толщи сварного соединения не предусмотрена, за исключением редкой выборочной твердоме-трии поверхности, погрешность которой реально получается редко лучше 20% для популярных сегодня твердомеров «на отскок». Коэрцитиметрия нескольких тысяч сварных стыков убедительно свидетельствует, что из этой выборки безупречными, как на рис. 8а, получились (в условиях лучшего в РЖД стационарного рельсосварочного предприятия) всего несколько стыков. Все остальные соединения представляют из себя готовые структурные концентраторы напряжений, которые, при определенном раскладе приложенных нагружений и складывающихся внутренних напряжений, ведут к излому стыка, не предусмотренному никакими нормативами и каталогами службы пути. Поскольку везде здесь металл бездефектен, а значит, формально работоспособен согласно этим документам.

Применительно к сварным соединениям железнодорожных рельсов бессты-кового пути коэрцитиметрия показывает, напротив, систематический вред консервации традиционных представлений без их неустанного переосмысливания (рис. 8). Традиционная технология контроля стыков после сварки требует только подтверждения УЗ-дефектоскопией, что нет дефектов в сварном соединении. Оценка однородности металла поверхности катания и всей толщи сварного соединения не предусмотрена, за исключением редкой выборочной твердоме-трии поверхности, погрешность которой реально получается редко лучше 20% для популярных сегодня твердомеров «на отскок». Коэрцитиметрия нескольких тысяч сварных стыков убедительно свидетельствует, что из этой выборки безупречными, как на рис. 8а, получились (в условиях лучшего в РЖД стационарного рельсосварочного предприятия) всего несколько стыков. Все остальные соединения представляют из себя готовые структурные концентраторы напряжений, которые, при определенном раскладе приложенных нагружений и складывающихся внутренних напряжений, ведут к излому стыка, не предусмотренному никакими нормативами и каталогами службы пути. Поскольку везде здесь металл бездефектен, а значит, формально работоспособен согласно этим документам.

В завершение этой части изложения считаем целесообразным подчеркнуть, что все приведенные здесь примеры – это фрагменты экспертиз реальных объектов, выполненных нами инициативно или по заказу, или в арбитражном порядке.

Сроки, границы и объемы, целесообразность выполнения ремонтов оборудования по результатам коэрцитиме-трии сварных соединений и основного металла также приобретают новое и продуктивное наполнение. Потому что коэрцитиметрия четко очерчивает границы усталостного поражения металла и указывает степень деградации. Становится ясной целесообразность выполнения ремонта (он может оказаться дороже замены на новое). По скорости накопления усталости надежно прогнозируется наиболее продуктивный срок очередной ремонтной кампании, когда вероятность значительно более убыточных аварий становится недопустимой. Как правило, послеремонтная коэрци-тиметрия наглядно показывает и эффективность выполненных мероприятий, например, по усилению несущих конструкций или по восстановлению запаса пластичности деградировавшего металла вместе со сварными соединениями в них, как неразрывной целостной механической системы обеспечения несущих и прочностных характеристик. Формальный график ремонтов или рекомендации разработчиков оборудования, как показывает опыт, нередко далеки от реального состояния конструкции. Добавка коэрцитиме-трии здесь позволяет сберечь существенные средства и время на объемах ремонтных мероприятий, моменте и длительности их выполнения, включая и более надежное недопущение аварийных ситуаций.

Отметим, что здесь мы говорим о постановочной стадии неразрушающего контроля усталости в его самых очевидных проявлениях. Если бы этому было сегодня отпущено столько же времени, средств, инженерных и научных знаний, сколько за прошедшее столетие ушло на дефектоскопию, то, вне всяких сомнений, мы имели бы возможность сегодня следить за усталостью во всех ее нюансах и на всех стадиях развития уже как вполне тривиальной, а не экзотичной пока составляющей знаний о текущем состоянии металла. И большинство случаев «внезапного» разрушения металла оборудования во всех отраслях промышленности, несомненно, было бы сегодня предупреждено, как рутинное диагностическое действо. Но сегодня времени на такое экстенсивное становление усталостного контроля металла нет. Результат нужен сразу и везде. И это возможно, если только имеется реальная востребованность. Мы имеем целостную и апробированную обобщенную систему оценки усталостного состояния металла с готовыми оценочными критериями и с возможностью адаптации, самообучения для учета каждой появляющейся новой особенности.

Таким образом, при правильной постановке, МККС, выполняемый обзорно, выявляет быстро и дешево зоны концентрации усталости металла. Именно в этих зонах, при достаточном уровне накопления поврежденности металла (хорошо известном для каждой марки стали или чугуна) следует выполнять уже дорогую и трудоемкую дефектоскопию. (Реальным примером этого являются зоны 1 и 2 сварного соединения на рис. 5с.) В итоге объемы диагностики с добавлением в нее коэрцитиметрии, наоборот, могут заметно сокращаться за счет выполнения дальнейшего контроля металла не всплошную, а только в зонах концентрации напряжений. И только тогда, когда степень накопленной ми-кроповрежденности (усталости) достигает там предельных значений, при которых уже возможно образование усталостных трещин. То есть МККС позволяет уменьшить затраты на эксплуатационный контроль металла за счет объективного и логичного уменьшения объемов работ путем исключения всех непродуктивных, имитирующих формальных процедур и концентрацией имеющегося контрольного потенциала там и тогда, где и когда состояние металла этого действительно требует. В результате надежность работы оборудования заметно улучшается. И все это за счет дополнения в существующий традиционный диагностический набор информации об усталостном состоянии металла, которая в нем должна была бы изначально присутствовать, соответствуя самому понятию “техническая диагностика металлов”. Предлагаемый ко-эрцитиметрический метод МККС ликвидирует эту исторически сформировавшуюся информационную неполноту современной диагностики в той мере, как это только позволяет достигнутый сегодня уровень знаний. Коэрцитиметрия также убедительно свидетельствует, что при всей специфичности сварного соединения анализ его состояния будет наиболее объективным, если он выполняется в единстве со всей содержащей его конструкцией, как части целого.

Комментарии

RSS лента комментариев этой записи