Изготовление сварных конструкций с защитными диффузионными покрытиями

Подробности- Подробности

- Опубликовано 22.10.2015 10:15

- Просмотров: 1896

Изготовление сварных конструкций с защитными диффузионными покрытиями с применением технологии диффузионной металлизации из среды жидкометаллических растворов.

Изготовление сварных конструкций с защитными диффузионными покрытиями с применением технологии диффузионной металлизации из среды жидкометаллических растворов.

Проведена оценка свойств никелевых покрытий, получаемых путем диффузионной металлизации из среды жидкометаллических растворов на разных сталях с одновременным формированием сварного соединения.

Введение

Сварка металлов широко применяется в промышленности и строительстве. Сварные соединения должны обладать точным взаиморасположением и в ряде случаев должны быть герметичными, стойкими к коррозионному разрушению, обладать прочностью, хорошо сопротивляться воздействию ударных, вибрационных нагрузок, резкой смене температур и др.

Наиболее оптимальным, по нашему мнению, является совмещение диффузионной металлизации со сваркой деталей, что обеспечивает получение поверхностного слоя и сварного шва с одинаковыми химическими составами и структурами. Достичь этого можно применением технологии диффузионной металлизации стальных изделий с помощью легкоплавких жидкометаллических растворов. Данная технология обеспечивает совмещение процессов сваривания деталей с нанесением диффузионных покрытий на их поверхности и с термической обработкой сварного изделия в одном цикле.

Нами предлагается способ сварки с одновременным нанесением диффузионных никелевых и никель-медных покрытий из среды жидкометаллических растворов на инструментальные и конструкционные стали, обеспечивающий деталям и инструменту, помимо сварки, повышение износостойкости, коррозионной стойкости, разгаростой-кости, стойкости к сероводородному растрескиванию.

Рассматриваемый способ основан на явлении селективного переноса химических элементов, растворенных в легкоплавком расплаве, на конструкционные и инструментальные стали, не взаимодействующие или слабо взаимодействующие с этим расплавом. В результате изотермической выдержки происходит растворение диффундирующего элемента в легкоплавком расплаве, его адсорбция на всех поверхностях соединяемых деталей и рост диффузионного слоя до тех пор, пока не произойдет заполнение зазора между соединяемыми поверхностями, т.е. образования неразъемного соединения. Одновременно на всех поверхностях деталей образуется диффузионное покрытие на основе диффундирующего элемента. В настоящее время разработан способ сварки режущего инструмента из разнородных материалов с одновременным нанесением покрытия.

Целью проводимых исследований является оценка кинетики и механизма формирования покрытий и сварных соединений стальных изделий в процессе диффузионной металлизации из среды легкоплавких расплавов, а также эксплуатационных свойств сформированных покрытий и сварных соединений.

Методики проведения исследований

Процесс высокотемпературного диффузионного соединения материалов осуществляли путем погружения и выдержки в течение заданного времени собранного изделия, а также образцов-свидетелей, изготовленных из различных сталей, в ванне с легкоплавким расплавом. В качестве легкоплавкого (транспортного) расплава, обеспечивающего доставку элемента покрытия к поверхности образцов, использовали расплав свинец-литий, в который в заданном количестве в порошкообразном или в компактном (в виде кусочков) вводились никель, никель-медь. Процесс осуществлялся в модернизированной электропечи СГВ-2,4-2/15-ИЗ, позволяющей проводить нагрев изделий в среде инертных газов. Модернизация печи была проведена с целью обеспечения возможности нанесения покрытий и сварки изделий в открытой жидкометаллической ванне с последующей термической обработкой.

Покрытия наносились на образцы-свидетели, изготовленные из армко-железа, стали 20, сталей Х12М, Х12МФ. Диффузионной металлизации с одновременной сваркой подвергались концевые дисковые фрезы диаметром 50 мм с десятью зубьями. Для режущей части такой фрезы применялась быстрорежущая сталь марки Р6М5, а корпусной – сталь 45.

Исследования свойств покрытий после диффузионной металлизации проводились в соответствии с требованиями ГОСТ 21905-74, предъявляемыми к изделиям, прошедшим химикотермическую обработку. Исследования включали:

- качественную металлографию. Изучение микроструктуры производилось при помощи микровизора отраженного света μVizo-MET – разработка ОАО «ЛОМО»;

-количественную металлографию.

Получение численных характеристик структуры производилось с помощью анализатора изображения Thixomet. Для распознавания, расчета и изучения структуры двухфазных сплавов в Thixomet использовался специальный встроенный стандарт – «Двухфазные сплавы»;

-исследование шероховатости поверхности проведено по параметру отклонения профиля Ra путем записи профилограмм на профилометр-профилографе модели HommelWerkeTester Т1000С S/n 50562680;

- геометрические размеры при тестировании определены с помощью электрического высотомера модели Micro-HITE 2;

-исследования механических свойств сталей с покрытиями и без покрытий осуществлялись по стандартным методикам в соответствии с требованиями ГОСТов. Вязкость разрушения К1С и скорость роста трещин определялись путем испытаний дисковых образцов с щелевыми концентратами напряжений при внецентренном растяжении.

Коррозионные и коррозионно-механические испытания включали:

- исследования на общую коррозию, на коррозионное растрескивание в сероводородсодержащих средах. Проводились по методике МСКР – 01- 85 и стандарту NACE TM 0177-96.

Результаты исследований и их обсуждение

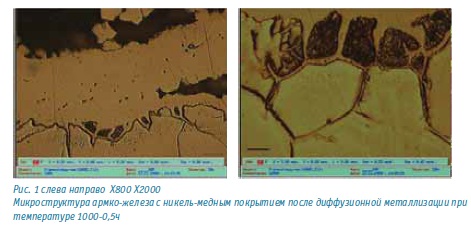

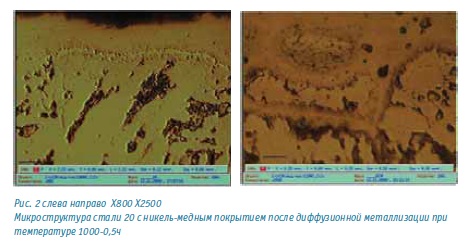

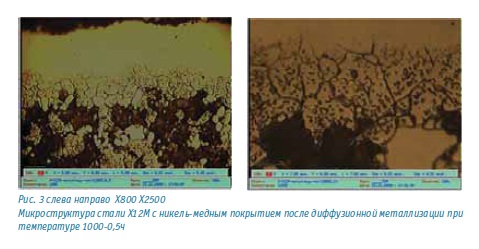

При двухкомпонентном насыщении никелем и медью диффузионные покрытия состоят из твердого раствора никеля, железа, меди, а также легирующих элементов, входящих в состав стали. (рис. 1 – рис. 3)

При двухкомпонентном насыщении никелем и медью диффузионные покрытия состоят из твердого раствора никеля, железа, меди, а также легирующих элементов, входящих в состав стали. (рис. 1 – рис. 3)

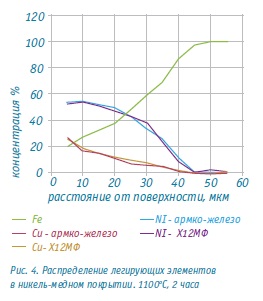

Максимальная концентрация диффундирующих элементов наблюдается на поверхности и зависит от температуры и среды насыщения, лежит в пределах по никелю от 60% до 30% (масс.), меди – от 58% до 22 % (масс.).

Легирующие элементы покрываемой стали практически не оказывают влияния на кинетику формирования покрытий и концентрацию в них элементов покрытия, о чем свидетельствует практическое наложение концентрационных кривых распределения никеля и меди в покрытиях, нанесенных на армко-железо и сталь Х12МФ (рис. 4.). Покрытия, полученные на легированных сталях, отличаются от покрытий, сформировавшихся на нелегированных, наличием в них легирующих элементов покрываемой стали.

Никель-медные покрытия не растрескиваются и не отслаиваются при деформировании покрытой стали. Обладают высокой теплопроводностью и стойкостью к адгезионному схватыванию. Коэффициент теплопроводности почти в 8 раз выше, чем у теплостойкой стали ( Ni+Cu = 210 Вт/м•К, Р6М5 = 16,3 Вт/м•К), что способствует интенсивному отводу тепла от режущей кромки инструмента, сохранению твердости и уменьшению интенсивности адгезионного схватывания.

Наличие никель-медного покрытия приводит к уменьшению шероховатости поверхностей. Это происходит в основном за счет сглаживания ми-кронеровностей путем частичного растворения поверхностного слоя жид-кометаллическим расплавом в начальный период ХТО и формирования диффузионного слоя, заполняющего микровпадины исходной поверхности (рис. 1. – рис. 3.). Шероховатость поверхностей уменьшается с Ra=0,9 до Ra=0,585 мкм. Формирование диффузионного Ni-Cu покрытия на сталях приводит к увеличению линейных размеров деталей на 0,034 мм, что положительно влияет на образование сплошного шва [6].

|

|

|

Наличие никеля в никель-медных покрытиях приводит к существенному повышению вязкости этих слоев, а повышение вязкости поверхностных слоев – это повышение их стойкости к зарождению трещин, вызывающих хрупкое усталостное разрушение и износ.

Наибольшее влияние никель-медные покрытия оказывают на вязкость разрушения К1С и Кfc. [2]. При одинаковой структуре матрицы наличие на поверхности образцов никельсодержащих покрытий повышает их вязкость разрушения К1С на 5-15%.

Никельсодержащие покрытия приводят к существенному изменению физико-химических свойств поверхностных слоев инструментальных сталей. Эти изменения связаны с повышением стойкости изделий к электрохимической и химической коррозиям.

Анализ результатов испытания образцов сталей на общую коррозию показывает, что в сероводородсодержащих средах исследуемые стали имеют низкую коррозионную стойкость. Так, скорость коррозии стали Х12МФ даже при температуре сероводородсодержащего раствора 20оС составила 3мм/год. При этом коррозионная стойкость сталей зависит от жесткости условий испытаний и наличия в них легирующих элементов. Скорость коррозии исследуемых сталей возрастает при увеличении давления сероводорода и температуры коррозионной среды.

Нанесение никельсодержащих покрытий на стали минимум на порядок снижает скорость коррозии стальных образцов, изготовленных как из конструкционных, так и инструментальной сталей. Например, скорость коррозии стали 20 за счет нанесения на нее никель-медных покрытий снижается с 0,8 мм/год до 0,08 мм/год, а у стали Х12МФ за счет никель-медных покрытий скорость коррозии снижается на два порядка с 3 мм/год до 0,03 мм/год. При этом необходимо отметить, что диффузионные покрытия, получаемые на различных сталях, обладают различной коррозионной стойкостью.

Диффузионная металлизация при насыщении поверхностных слоев сталей никелем и никель-медью, как уже отмечалось, обеспечивает формирование покрытий, образующих со сталями твердые растворы замещения, что способствует протеканию интенсивной поверхностной диффузии элементов покрытия в зазор между соединяемыми деталями (рис. 5.), нарастанию на этих поверхностях диффузионных слоев (рис. 6.), и, в конечном итоге, их сращиванию (рис. 7.). Эти же процессы приводят к выравниванию ми-кронеровностей и залечиванию микротрещин.

Дальнейшая взаимная диффузия сварного шва и элементов детали приводит к полному вытеснению транспортного расплава и образованию единых зерен, т.е. к окончательному формированию сварного шва (рис. 7.).

Выводы:

1. Диффузионная металлизация из среды легкоплавких жидкометалли-ческих растворов обеспечивает образование на поверхности изделий диффузионных покрытий, а также сваривание изделий между собой.

2. С использованием технологии диффузионной металлизации в среде легкоплавких жидкометаллических растворов можно получать сварные конструкции, в которых сварного шва не будет существовать вследствие его рассасывания.

3. Покрытая сварная конструкция имеет однородную по составу и структуре поверхность, высокие механические и особые физико-химические свойства.

4. Формирующиеся после диффузионной металлизации никелевые и никель-медные покрытия обладают высокой коррозионной стойкостью, исключают коррозионное растрескивание изделий в сероводородсодер-жащих средах.

5. На процесс диффузионной металлизации и сваривания деталей не оказывают влияние конфигурация изделий, наличие в них полостей, тонких отверстий и т.п.

6. Процесс нанесения диффузионных покрытий и сварки совмещается с процессом термической обработки материала изделий, что исключает коробление деталей и обеспечивает изделию заданные прочностные свойства.