Технология плазменной сварки алюминиевых сплавов

Подробности- Подробности

- Опубликовано 21.10.2015 09:19

- Просмотров: 6010

Одной из основных тенденций развития современного судостроения является постройка экономичных высокоскоростных судов, корпуса которых полностью или в значительной степени изготовлены из сплавов на основе алюминия.

Одной из основных тенденций развития современного судостроения является постройка экономичных высокоскоростных судов, корпуса которых полностью или в значительной степени изготовлены из сплавов на основе алюминия.

Анализ корпусов современных судов показывает, что в их конструкции широко используются плоские перекрытия из алюминиевых сплавов: палубы, платформы, конструкции борта, днища, переборок. Причем их доля в составе основного корпуса составляет до 70-75%, в конструкции надстроек – 85-90%. Таким образом, возникает проблема изготовления экономичных точных элементов плоских корпусных конструкций, которые могут быть получены только методами точной сборки и с минимальными деформациями при сварке конструкций.

В настоящее время при изготовлении судовых корпусных конструкций из алюминиевых сплавов 75-85 % сварных соединений выполняют ручной аргоноду-говой сваркой неплавящимся электродом на переменном токе. Полуавтоматическая сварка плавящимся электродом в соответствии с требованиями отраслевой технологической документации при изготовлении изделий ответственного назначения имеет ограниченное применение. Получению качественных сварных соединений препятствует наличие плотной тугоплавкой окисной пленки на поверхности алюминия. Чтобы обеспечить в процессе сварки очистку поверхности основного металла и сварочной ванны от окислов сварку, осуществляют на токе обратной полярности. При этом способе используется эффект катодного распыления, при котором значительно улучшается смачивание поверхности изделия жидким металлом, разрушаются образующиеся или имевшиеся на присадочной проволоке окислы и повышается качество сплавления металлов.

По нашему мнению, наиболее перспективным направлением повышения качества сварных соединений и производительности труда при изготовлении конструкций из алюминиевых сплавов является плазменная сварка на постоянном токе обратной полярности.

В ОАО «Центр технологии судостроения и судоремонта» разработан полуавтомат ППН-200 для плазменной сварки алюминиевых сплавов малых толщин на постоянном токе обратной полярности (рис. 2).

В состав полуавтомата входят следующие модули: блок управления с механизмом подачи присадочной проволоки; плазматрон на ток до 200 А; автономная станция охлаждения плазматрона и ин-верторный источник питания.

Управление сварочным циклом производится блоком управления. В полуавтомате реализована схема возбуждения ма-лоамперной дуги непосредственно между электродом плазматрона и изделием, что, по сравнению с традиционным способом, обеспечивает надежное возбуждение, повышенную стойкость электрода, упрощение аппаратной части полуавтомата.

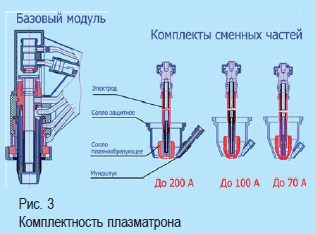

В полуавтомате имеются три диапазона режимов сварки: на ток до 70 А, 100 А и 200 А. Требуемый режим устанавливается оператором предварительно, перед началом работы. Для получения качественных сварных соединений каждому режиму сварки соответствует определенный набор сменных частей плазматрона (рис 3). В полуавтомате одним из основных модулей является плазматрон (рис. 4). При разработке плазматрона предъявлялись следующие требования: обеспечивать качественную сварку в широком диапазоне токов, сваривать различные типы соединений во всех положениях сварного шва в пространстве, иметь минимальную массу, длительный ресурс работы сменных частей (особенно электрода), обеспечивать устойчивую плазменную дугу и равномерный мелкокапельный перенос металла присадочной проволоки непосредственно над сварочной ванной без разбрызгивания. Плазматрон охлаждается водой от насосной станции по замкнутому контуру, охлаждение воды осуществляется в воздушном теплообменнике. Давление охлаждающей жидкости составляет на входе в плазматрон 0,35 МПа. Использование в составе полуавтомата современного инверторного источника сварочного тока Master-2500 с высокими динамическими характеристиками и вертикально падающей внешней вольтамперной характеристикой обеспечивает надежное возбуждение и устойчивое горение рабочей дуги, высокую стабильность процесса сварки и соответственно высокое качество сварного шва.

На рис. 5 представлена схема процесса плазменной полуавтоматической сварки.

При полуавтоматической плазменной сварке свариваемые кромки изделия нагревают дугой постоянного тока обратной полярности, а присадочную проволоку подают в зону сварки механизмом подачи. Оператор только перемещает плазматрон по изделию. В защитное сопло плазматрона встроен узел направления подачи присадочной проволоки, с помощью которого проволока точно попадает в сварочную ванну. В зависимости от применяемого тока координата ввода присадочной проволоки изменяется, что обеспечивается сменными защитными соплами. При плазменной сварке на качество сварки влияет величина зоны очистки. Эта зона показана на рис. 5 при наплавке «холостого» валика на пластину. Конструкцией плазматрона предусмотрена возможность влияния на ширину этой зоны оператором во время сварки. Как показали проведенные исследования, ширина зоны очистки в значительной степени зависит от длины дуги. При короткой дуге уменьшается ширина зоны очистки, очевидно, уменьшается и диаметр плазменной дуги. В этом случае вероятность окисления сварочной ванны и образование пор в сварном шве возрастает. Для получения оптимальной ширины зоны очистки 2 – 3 мм достаточно поднять плазматрон над изделием на расстояние 10 – 12 мм. Определению требуемой длины дуги оператору помогает характер плавления присадочной проволоки: проволока должна плавится над ванной (мелкокапельный перенос). Это свойство плазменной сварки особенно проявляется при сварке швов в горизонтальном положении. На рис. 6 представлены макрошлифы и результаты испытаний на изгиб сварных соединений. Исследования показывают, что стабильное расплавление проволоки над сварочной ванной происходит при определенном угле ввода присадочной проволоки в сварочную ванну относительно оси плазматрона. Экспериментально установлено, что этот угол должен составлять 400. Оптимальный процесс расплавления присадочной проволоки сопровождается характерным звуком при полном отсутствии разбрызгивания расплавленного металла.

Технология полуавтоматической плазменной сварки неплавящимся электродом впервые разработана в ЦНИИТС с использованием полуавтомата ППН-200. Определяющими параметрами процесса сварки являются следующие: сварочный ток, диаметр плазмообразующего сопла, скорость подачи и диаметр присадочной проволоки, расход плазмообразующего и защитного газа, траектория ввода присадочной проволоки в сварочную ванну, а также длина плазменной дуги Значения этих параметров определялись в зависимости от толщины свариваемых изделий и типов сварных соединений.

При отработке технологии плазменной сварки исследовались следующие значения параметров:

- ток сварки от 30 до 190 А;

- диаметр присадочной проволоки от 0,8 до 1,2 мм;

- скорость подачи присадочной проволоки от 130 до 300 м/ч;

- диаметр плазмообразующего сопла от 1,8 до 5,0 мм;

- расход плазмообразующего газа от 0,5 до 1,2 л/мин;

- расход защитного газа от 8 до 18 л/мин;

- длина дуги от 4 до 12 мм.

При сварке необходимая длина дуги поддерживается с учетом обеспечения оптимального процесса расплавления проволоки. На разных токах сварки длина дуги и координаты точки ввода проволоки в сварочную ванну должны меняться с учетом сохранения угла ввода присадочной проволоки по отношению к оси плазматро-на в 400. В качестве плазмообразующего и защитного газа использовали аргон.

При разработке технологии плазменной сварки учитывали следующие факторы: качество сварных соединений, производительность, скорость сварки, деформации при сварке, стабильное формирование сварного шва с плавными переходами к основному металлу.

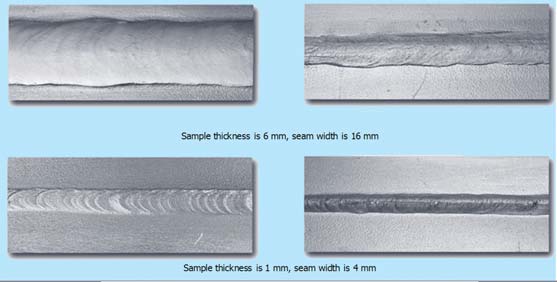

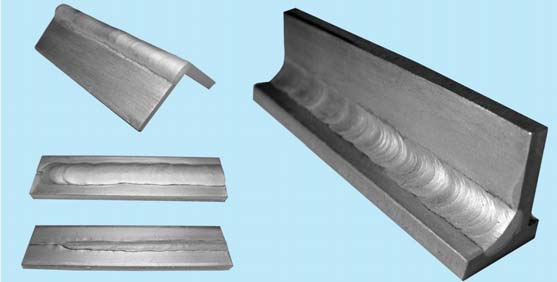

Фотографии образцов стыковых, тавровых и угловых соединений, сваренных в нижнем положении, приведены на рис. 7 (А, Б).

В результате проведенных исследований и экспериментальных работ по отработке технологии плазменной сварки было установлено следующее: плазменная сварка неплавящимся электродом на обратной полярности обладает многообразием технологических параметров, при помощи которых можно решать различные задачи при изготовлении сварных конструкций. Например, можно сваривать встык на подкладке и на весу, с разделкой и без разделки кромок, производить на-плавку на плоскости и на криволинейной поверхности. Все эти операции можно выполнять в нижнем, горизонтальном и вертикальном положении сварного шва в пространстве. Отдельные операции можно выполнять и в потолочном положении. В полуавтомате управление циклом сварки осуществляется по жесткой программе. В связи с имеющимся многообразием параметров сварки и с целью повышения удобства пользования полуавтоматом нами предусмотрено совершенствование системы управления на базе микропроцессорного синергетического управления.

В процессе разработки полуавтомата ППН-200 были сделаны два изобретения, защищенные патентами России.

Первое изобретение под названием «НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ» позволяет повысить качество сварного шва за счет устойчивого горения дуги, особенно на малых токах, и увеличить ресурс электрода. Изобретение относится к электродуговым процессам, к механизированной и ручной плазменной сварке постоянным током обратной полярности алюминия и его сплавов в среде защитного газа и может быть использовано в различных областях промышленности. Задачей настоящего изобретения является создание малогабаритного плазматрона для ручной сварки постоянным током на обратной полярности, предназначенного для образования и стабилизации электрической дуги, горящей между электродом и изделием. Кроме того, изобретение позволяет повысить качество сварного шва за счет устойчивого горения дуги, так как колебание дуги снижает качество сварки, а также уменьшает ресурс электрода. Электрод представляет собой медный стаканчик, охлаждаемый изнутри водой.

Геометрические размеры электрода выбраны из следующих найденных эмпирически соотношений:

S=0,33 D и S1=0,24 D, где D - наружный диаметр электрода; I - максимальный ток сварки;

m = 0,38 - эмпирический коэффициент

S - толщина дна электрода; S 1 - толщина стенки электрода.

Второе изобретение «СВАРОЧНЫЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМАТРОН» относится к электротехнике, а именно к элек-тродуговым устройствам для получения низкотемпературной плазмы, в частности, к механизированной и полуавтоматической плазменной сварке постоянным током в среде защитного газа, и может быть использовано в различных областях промышленности. Его задача заключается в создании малогабаритного плазматрона для ручной сварки постоянным током, создающего стабильную электрическую дугу, горящую между электродом и изделием. Техническим результатом, обеспечивающим решение указанной задачи, является повышение качества сварного шва за счет устойчивого горения дуги. Эмпирически установлено, что достижение устойчивого горения дуги и стабильного плавления присадочной проволоки при использовании плазматронов в ручном режиме с механизированной постоянной подачей сварочной проволоки в зону плавления во многом зависит от двух факторов: от угла подачи проволоки в сварочную ванну и от возможного контакта во время сварки защитного сопла со свариваемой деталью.

В результате проведенных опытов по оптимизации геометрических размеров угла наклона расплавляемого конца сварочной проволоки по отношению к оси плазматрона, при которых охватывали диапазон от 30 до 45°, установлено, что наиболее качественное сварное соединение получается при угле наклона в 40°. На практике этот угол может изменяться в пределах от 37 до 43° и дальнейшее расширение этого диапазона не оказывает значительного положительного влияния по стабилизации процесса сварки. Для предохранения от электрического контакта плазматрона со свариваемой деталью при случайном касании во время сварки внешняя поверхность защитного сопла покрывается неэлектропроводящим материалом.

Таким образом, сварочный дуговой плазматрон содержит корпус, защитное сопло, сопло для образования плазмы с соосно расположенным в нем неплавящимся электродом, каналы для подачи газа и узел направления присадочной проволоки с наконечником, снабженный механизмом непрерывной подачи сварочной проволоки.

В процессе испытаний и промышленной эксплуатации полуавтомата были сварены стыковые соединения в нижнем, вертикальном и горизонтальном положениях из материала 1550 М толщиной 5,0 мм и сварочной проволокой 5183 ESAB с пределом прочности 290 МПа. Сварные соединения подвергались механическим испытаниям на растяжение и изгиб согласно Правилам Российского морского регистра судоходства (РМРС), а также рентгенографированию.

Анализ полученных результатов показал, что при статическом изгибе обеспечивается угол изгиба не менее 180°, что удовлетворяет требованиям РМРС. Рентгенографирование показало отсутствие недопустимых внутри них дефектов. Полуавтомат прошел опытно-промышленную эксплуатацию на судостроительных заводах.

Основные преимущества полуавтомата ППН-200:

- высококачественная сварка в любом пространственном положении при сварке стыковых, тавровых и угловых соединений;

- возможность сварки конструкций из алюминиевых сплавов толщиной от 1,5 до 6 мм за один проход с обратным формированием шва;

- концентрированный ввод тепла при сварке плазмой в сочетании с автоматической подачей сварочной проволоки повышает производительность, уменьшает сварочные деформации и улучшает условия труда сварщика;

- при наплавке вследствие высокой смачиваемости поверхности изделия жидким металлом образуется гладкая поверхность без западания валиков;

- благодаря качественной очистке поверхности изделия улучшается процесс сварки чистого алюминия при меньших значениях сварочного тока по сравнению со сваркой на переменном токе.

- мелкокапельный перенос металла присадочной проволоки непосредственно над сварочной ванной исключает разбрызгивание;

- отсутствие концентраторов напряжений в местах перехода сварного шва к основному металлу повышает прочность сварных соединений при знакопеременных нагрузках, что особенно важно для судов с динамическим принципом поддержания.