Основные проблемы подводной сварки

Подробности- Подробности

- Опубликовано 20.10.2015 13:48

- Просмотров: 5706

При подводной сварке возникают проблемы самого разного характера, которые влекут за собой необходимость применения специальных знаний в областях, касающихся не только технологических и металлургических процессов, но и общей организации, включая безопасность, и саму процедуру погружения.

При подводной сварке возникают проблемы самого разного характера, которые влекут за собой необходимость применения специальных знаний в областях, касающихся не только технологических и металлургических процессов, но и общей организации, включая безопасность, и саму процедуру погружения.

Влияние условий среды на сварочную электрическую дугу

Повышенное давление и повышенная теплопроводность атмосферы внутри камеры приводят к большему падению напряжения дуги и большему сжатию столба дуги. В случае сварки MAG с использованием защитной смеси активных газов при отрицательной полярности в ванне имеют место выделения паров металла (plasma stream – плазменный поток) из ванны и нестабильность дуги вплоть до ее погасания, неравномерный перенос с образованием брызг и сильным дымообразованием. В случае переноса в режиме short arc (сварка с короткими замыканиями) с низким подводом тепловой энергии образуются излишне выпуклые швы с риском непровара. Эксперименты, проведенные с аргонодуговой сваркой (TIG), показывают ее значительную восприимчивость к магнитному сдуванию дуги при давлении выше 8 бар, вызванному как наличием уже ранее имевшихся магнитных полей, особенно в трубчатых конструкциях и трубопроводах, так и магнетизмом, наведенным в процессе сварки постоянным током. Проблема была экспериментально решена путем применения намотанной на сопло катушки (500 витков проволоки диаметром 0,6 мм с постоянным током около 3 A), которая образовала магнитное поле приблизительно 140 Гс, позволяя производить равномерную наплавку при давлении 21 бар, токе 100 А, длине дуги 2 мм и скорости сварки 20 см/мин. Последующие эксперименты привели к дальнейшему улучшению результатов при питании катушки переменным током.

Влияние давления на химический состав на-плавленного металла

Повышенное давление в камере влияет на химический состав наплавленного металла посредством трех основных механизмов:

• уменьшение диаметра катодного и анодного пятна дуги по причине сжатия столба дуги (сечение сокращается при увеличении давления в камере) вызывает рост энергии (большую плотность ионизации) и температуры с последующим увеличением испарения присадочного металла и неизбежной потерей элементов сплава;

• бóльшая концентрация столба дуги влияет на геометрию жидкой ванны и воздействует на провар (швы получаются более узкими и выпуклыми); испарение элементов сплава в перенесенном металле влияет на поверхностное натяжение металла сварочной ванны и на текучесть наплавки;

• поглощение газа наплавленным жидким металлом увеличивается с ростом давления. Независимо от общего увеличения количества кислорода, азота и водорода химические реакции, связанные с концентрацией марганца и кремния в расходных материалах регулируют процессы раскисления металлической ванны. Таким образом, имеет место уменьшение количества Mn и Si в наплавке и увеличение концентрации оксидов Mn и Si в шлаке. Может быть также зарегистрировано небольшое увеличение концентрации углерода.

Защитный газ

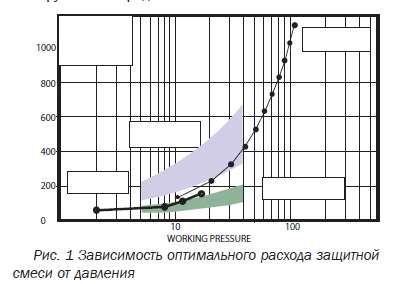

Многочисленные исследования, проведенные с целью определения наиболее целесообразных расходов защитного газа при сварке MAG, установили в качестве оптимального расход, равный 10 л/мин (Рис.1), позволяющий избежать загрязнения металлической ванны газовыми составляющими (азотом или водородом), происходящими из окружающей среды.

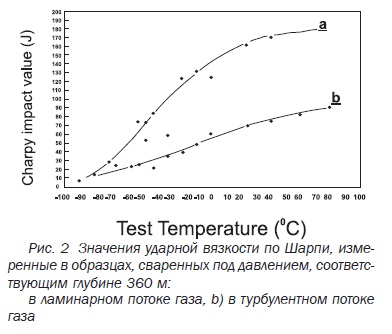

Завихрение потока защитного газа снижает значения вязкости наплавленного металла (Рис.2). Испытание проводилось при следующих условиях:

- атмосфера в камере = Trimix (He/O2/5%N2)

- защитный газ = He/CO2

- присадочный металл = проволока с сердечником из C-Mn-1% Ni

- основной металл = Стальная труба API 5 LX 65

Метод MAG с использованием проволоки с сердечником дает лучшие результаты по сравнению с покрытыми электродами и методом MAG с использованием сплошной проволоки: комбинация проволока/флюс улучшает теплоотдачу и ионизацию дуги с равномерным переносом.

Правильный подбор комбинаций проволока/флюс и защитного газа позволяет обеспечить:

- равномерный перенос;

- контроль наплавленных элементов и их раскисление;

- бóльшие подводы тепловой энергии, уравновешивающие тепловые потери, связанные с давлением;

- бóльшую производительность процесса наплавки в любом положении;

- высокие рабочие циклы;

- бóльшую устойчивость к колебаниям параметров.

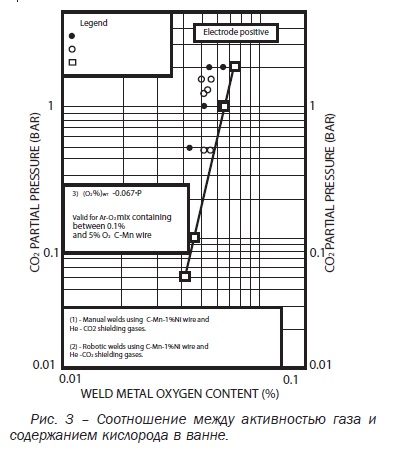

Было внимательно оценено влияние кислорода, содержащегося в активных смесях He/CO2 и He/O2. На Рис.3 представлена взаимосвязь между парциальным давлением кислорода и CO2 в смеси и содержанием кислорода в наплавленном металле при использовании проволоки с сердечником из C-Mn и из C-Mn-1%Ni.

Следует принять во внимание следующие основные различия:

- смеси с активными компонентами при парциальном давлении в диапазоне от 0,020 и 1,5 бар для кислорода и между 0,015 бар и 2,0 бар для CO2 - в качестве газов-носителей были использованы как Ar, так и He;

- образцы были сварены в различных положениях группой подводных сварщиков с различным уровнем умения и опыта; это расширило поле изменчивости параметров и методик сварки (weaving). Механизированная сварка выполнялась с большими подводами тепловой энергии (напряжение и ток), которые повысили температуру дуги со значительным влиянием на поглощение кислорода.

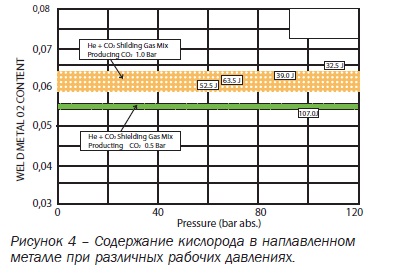

Контроль неизменности парциального давления CO2 в смеси гарантирует в равной степени постоянное содержание кислорода в наплавке в диапазоне изученных давлений (для парциального давления CO2 = 1bar, 0,058% - 0,064% O2, и для парциального давления CO2 = 0,5 bar, 0,053% - 0,055% O2) при глубинах от 600 до 100 м.

Как и предполагалось, большее значение парциального давления CO2 приводит к росту содержания O2 в ванне.

Испытания ударной вязкости при -20°C регистрируют бóльшие значения поглощенной энергии при меньших уровнях поглощенного кислорода (Рис.4). Однако ударная вязкость, полученная в диапазоне давлений от 60 до 100 бар, варьируется от 52 Дж до 107 Дж в зависимости от защитного газа, что в любом случае соответствует стандартам, требуемым для объектов морского строительства.

Все эксперименты, проведенные с проволокой с сердечником (типа AWS A5.29/80T5-G) для сварки сталей C-Mn и микролегированных сталей, продемонстрировали, что малые процентные содержания кислорода способствуют образованию оксидов кремния, которые замедляют рост аустенитных зерен, вызывая при остывании уменьшение образования игольчатого феррита и рост пластинчатого феррита на границе зерна с риском увеличения явлений трещиноватости.

Шлак позволяет, благодаря его поверхностному натяжению, производить сварку во всех положениях.

Свойства материалов

Нелегированные и микролегированные стали обычно находят применение в строительстве морских объектов.

Эти виды стали имеют тенденцию к увеличению твёрдости в зоне термического влияния, особенно по причине жестких условий охлаждения в гипербарической камере, обогащенной гелием. Поэтому было бы необходимо осуществлять предварительный нагрев до 120°C (что возможно только в условиях полностью механизированной сварки), с целью исключения риска образования холодных трещин, вызванных присутствием водорода. Чтобы избежать загрязнения водородом, следует крайне тщательно выбирать смесь защитного газа и ее расход. Разработка новых конструкционных микролегированных, термомеханических сталей и сталей с контролируемой прокаткой побудила производителей расходных материалов к выпуску проволок с сердечником, способных компенсировать потерю элементов на окисление, вызванное влажной средой, и на увеличение эффекта дегидратации. Во флюсы были добавлены небольшие концентрации Al, Ti, B, что дало прекрасные результаты. Сегодня было бы возможно сваривать такие материалы в ручном режиме на глубине до 500 м, а с применением механизированных систем – до глубины 1000 м. Однако трудности погружения на такие глубины и возможность применения пригодных к дыханию смесей ограничивают реальное применение ручной и частично механизированной сварки глубиной до 220-250 м.

Приведенные испытания привели к получению твердости по Виккерсу, не превышающей 280 HV 10, результаты испытаний на прочность, на пластичность, на ударную вязкость с определением величины критического раскрытия трещины (CTOD) сравнимы с соответствующими базовыми материалами при конечном качестве швов, приведенном к самому жесткому стандарту ANSI/AWS D3.6-93.

Ручная гипербарическая сварка

Сварка с покрытыми электродами

Столб дуги имеет тенденцию к сжатию при увеличении давления, вызывая формирование более выпуклых швов (и бóльшую трудность удаления шлака).

Использованию подлежат только электроды с основным типом покрытия, которые должны находиться в термопе-налах или в вакуумной упаковке, чтобы исключить насыщение водородом, содержащимся в окружающей среде.

Во избежание образования холодных трещин перед использованием необходимо производить тепловую обработку (прокалку) электродов, за исключением случаев поставки в вакуумной герметичной упаковке. Обычно они используются как для первых проходов, так и для заполнения разделки.

Сварка TIG

Широко используется, благодаря высокой равномерности наплавки и хорошей возможности контролировать процесс плавления, особенно при первом проходе, не образует шлака и обеспечивает минимальное насыщение водородом, однако имеет низкую производительность. Поэтому сварка TIG часто используется при сварке круговых швов для выполнения первого прохода, в то время как заполнение разделки и облицовка производятся покрытыми электродами.

Сварка MAG с применением сплошной проволоки

Помимо хорошей производительности процесса на-плавки, не образует шлака (в действительности появляется тонкая пленка шлака, образованная оксидами кремния, которая переплавляется при последующих проходах), по этой причине она используется в основном в механизированных процессах.

Сварка MAG с проволокой, снабженной сердечником

Более трудна для использования сварщиком, который должен удалять шлак. При использовании правильных электрических параметров и комбинаций проволока-флюс-защитный газ можно добиться великолепных результатов с металлургической и механической точек зрения.

Механизированная гипербарическая сварка

По крайней мере, в течение последних двадцати лет производились научные исследования и прикладные разработки в области полной механизации процесса гипербарической сварки с дистанционным управлением прямо с поверхности моря с целью сократить применение подводных сварщиков для работы в гипербарической камере.

Наиболее распространенным процессом, особенно при использовании орбитальных систем, является методика TIG, которая была испытана на глубинах приблизительно 230 м.

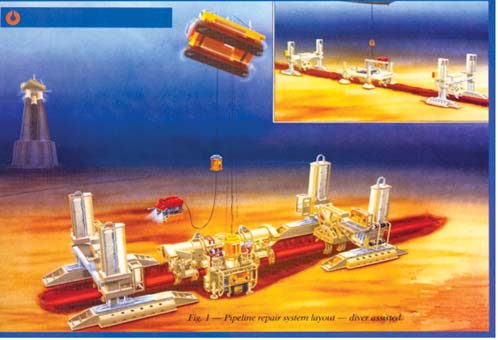

Помимо методики TIG, сейчас находятся в стадии разработки полностью механизированные установки, позволяющие применять более производительные методы сварки проволокой в газовой среде, пример такой установки, недавно описанный в литературе, приведен на рис 5.

Безусловно, применение подводных сварщиков требуется для доводки швов, замены электродов и наблюдения за процессом сварки.

Перспективы развития

Нефтепродукты и природный газ содержат большие количества H2S, который вызывает коррозионные повреждения трубопроводов; в связи с этим будут разрабатываться сварочные системы для выполнения швов на повышенных глубинах с применением материалов, обладающих повышенной устойчивостью к коррозии.

В частности, испытывается гипербарическая сварка плакированных сталей, титановых сплавов и нержавеющих сталей Duplex в сухой среде.

Что касается методик, были проведены испытания (пока только на глубине до 30 м, и в положении «на плоскости») плазменной сварки плавящимся электродом в защитных газах (Plasma-MIG), обладающей высокой производительностью процесса наплавки, крайне перспективной в будущем для наплавки плакирующих покрытий морских трубопроводов.