Источники нагрева при сварке металлов плавлением

Подробности- Подробности

- Опубликовано 18.10.2015 08:14

- Просмотров: 4080

Применяемые в настоящее время источники нагрева для сварки металлов плавлением по энергетическим характеристикам отличаются по максимальному тепловому потоку, размерами эффективного пятна нагрева, уровнем мощности, распределением энергии в пространстве и по другим показателям.

Применяемые в настоящее время источники нагрева для сварки металлов плавлением по энергетическим характеристикам отличаются по максимальному тепловому потоку, размерами эффективного пятна нагрева, уровнем мощности, распределением энергии в пространстве и по другим показателям.

1.Режим нормального формирования сварного шва (НФ) - режим формирования сварного шва тонколистовых соединений, при котором oтклонения геометрических размеров от средней линии сварного шва не превышают 10% от толщины деталей.

2.Оптимальный режим нормального формирования сварного шва (ОНФ) при заданных источнике нагрева, толщине деталей, видах свариваемых материалов и скорости сварки - режим нормального формирования шва, при котором высота сварного шва, площадь поперечного сечения Hопт , Sопт и другие геометрические характеристики сварного шва и сварочной ванны имеют максимальное значение, которое достигается за счет изменения всех факторов процесса сварки (кроме скорости), при этом величина энергии источника имеет максимальное значение равное Еопт ( Iопт - для дуговых видов сварки).

3.Предельный режим нормального формирования сварного шва (ПНФ) - режим нормального формирования, при котором заданы все факторы процесса сварки (источник нагрева, свариваемые материалы, расход газов, диаметр сопла, положение фокусного пятна, скорость сварки и пр. факторы в зависимости от вида сварки), а устанавливается только максимально допустимое при этом значение энергии (тока) источника нагрева Епред ( Iпред - для дуговых видов сварки), при котором еще сохраняется режим нормального формирования сварного шва.

4.“Нежность“источника нагрева - «Не» - отношение энергии источника нагрева к усилию, оказываемому при этом на сварочную ванну при заданном режиме сварки. В соответствии с п.п.2,3 можно ввести для этих режимов - Неопт, Непред.

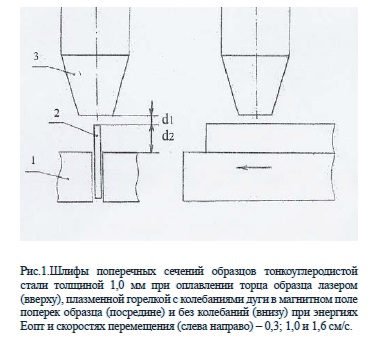

При превышении показателей Еопт , Iопт , Епред , Iпред развивается волновой режим формирования поверхности шва и при определенных уровнях энергии источника (тока) равных Еп , Iп, Еппред , Iппред , волновая поверхность занимает всю длину сва-риваемого образца. Т.о., эти показатели являются граничными и определяют верхнюю границу режима нормального формирования шва и нижнюю границу волнового режима формирования шва. Отмеченные режимы формирования имеют место для разных видов сварки - дуговой, плазменной, лазерной и др.(рис.1). Как показано в работе [4] этими показателями можно принципиально характеризовать и формирование швов стыковых соединений при сварке металлов малых толщин.

Цель работы - показать взаимосвязь показателей, характеризующих двойственную природу источника нагрева, предложить единицу измерения для оценки этой величины, а также предложить экспериментальную методику для сравнительной оценки источников нагрева с точки зрения их двойственной природы.

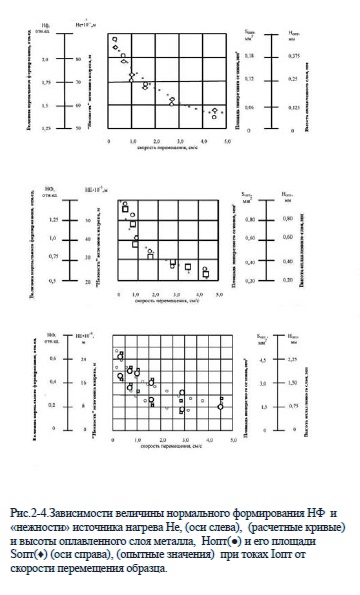

Для определения взаимосвязи между показателями были проведены опыты по оплавлению торца одиночных пластин из низкоуглеродистой стали толщиной 0,5; 1,0; и 2,0 мм плазменной горелкой. Оплавлялся торец одиночной пластины, т.к.полученные при этом значения HоптSопт являются максимальными, большими, чем при сварке пластин эквивалентной толщины [5], а также и то, что на процессы формирования слоя не влияют процессы слияния ванночек расплава, образующихся на каждой пластине, в одну общую, сварочную ванну. В этих опытах были определены значения показателей Еопт , Iопт при скоростях оплавления 0,3; 0,6; 1,0; 1,6; 2,8 и 4,5 см/с, а затем по шлифам поперечных сечений измерены значения Hопт , Sопт.

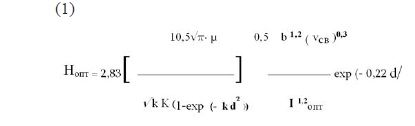

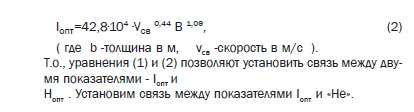

При этом были установлены следующие значения факторов процесса оплавления (они обеспечивали оптимальный режим нормального формирования оплавленного слоя металла): диаметр сопла -6 мм; расход аргона -2 л/мин; расстояние от сопла до торца образца – 3 мм; углубление электрода в сопло – 2 мм; превышение торца образца над зажимными губками – 15 мм.Также была выполнена сварка образцов из этой же стали толщиной 1+1 мм при этих же факторах процесса, но при диаметре сопла 4,5 мм и определены значения Епред (Iпред ) и соответствующие им значения Нпред ( Sпред ). Обработка результатов экспериментов позволила установить следующую зависимость между показателями Iопт и Hопт :

В этом уравнении: Нопт –высота оплавленного слоя в режиме оптимального формирования, b – толщина металла, Vсв –ско-рость перемещения образца, Iопт –параметр нормального формирования ток дуги, d – диаметр сопла плазменной горелки, К –коэффициент пропорциональности между квадратом тока дуги и усилием, μ – коэффициент динамической вязкости металла, k –коэффициент сосредоточенности дуги. Эта зависимость получена исходя из гидродинамического подхода к течению расплава ванны, в соответствии с которым, высота устойчивого тонкого слоя вязкой жидкости пропорциональна скорости движения жидкости и обратно пропорциональна действующей на жидкость силе в степени, примерно равной 0,5 (т.к. усилие дуги пропорционально квадрату тока дуги, то показатель при токе должен быть равен 1,0), а показатель при скорости должен быть равен 0,5 (при «строгом» подходе).

Для параметра нормального формирования по результатам экспериментальных данных получено следующее выражение ( при оптимальнах факторах процесса оплавления)

При данных параметрах смеси рассчитаем параметры резки. Реальный расход водорода в смеси составляет 1,34 куб. м/ час. При коэффициенте замены по ацетилену 3,5 прогнозируемая толщина резки стали составляет до 25 мм, а при разделке стали (т . е. без учета параметров качества реза) — до 40 мм.

Для расчета показателя «нежность» источника нагрева – «Не»- необходимо знать усилие, с которым источник нагрева действует на ванну. В настоящее время отсутствуют работы по определению усилия, оказываемому на сварочную ванну при сварке торцовых соединений. Поэтому для расчета усилия воспользуемся формулой работы [6], применяемой для оценки усилия при сварке стыковых соединений:

где К – коэффициент пропорциональности; Qуд –удельный расход плазмообразующего газа на единицу площади поперечного сечения канала сопла, л/мин∙мм2 и который определяется по формуле

![]()

где Q-расход плазмообразующего газа (аргона), л/мин; d c dc -диаметр сопла плазменной горелки, мм,I-ток плазменной дуги. Коэффициент К в формуле (3) находим из следующих предпосылок. При оптимальных факторах оплавления торца пластины толщиной 1,0 мм из низкоуглеродистой стали (диаметре сопла, расходе аргона и др.) значения параметров Еопт , Iопт при оплавлении плазменной горелкой и оплавлении торца аргонодуговой горелкой (при одинаковых скоростях оплавления) близки, поэтому принимаем, что соответственно и усилия, оказываемые на ванну источником нагрева, одинаковы, т.е.

Здесь было принято, что коэффициент К1= 1,27∙10-7Н/А2 [2], соответственно для Неопт получаем выражение, устанавливающее связь показателей, оценивающих двойственный характер источника нагрева при оптимальном режиме нормального формирования оплавленного слоя образца:

Здесь Fопт и Uопт - усилие плазменной дуги, оказываемое на сварочную ванну, и напряжение дуги при оптимальном режиме формирования оплавленного слоя металла. Результаты расчетов по формуле (4) представлены на рис. 2-4. Здесь же нанесены ( в соответствующем масштабе по отношению к кривым) значения предельной высоты и площади поперечного сечения оплавленного слоя металла (измеренные по шлифам), полученные в режиме оптимального формирования. На рис.4 также отображена зависимость показателя «Не» от скорости при предельном ( не оптимальном!) режиме сварки пластин из этой же стали толщиной 1+1 мм. В соответствии с формулой (3) было рассчитано усилие дуги. В опытах по сварке факторы процесса сварки аналогичны факторам процесса оплавления, но было учтено при расчете усилия источника нагрева,что диаметр сопла равен 4,5 мм. На эту кривую также нанесены значения высоты и площади поперечного сечения шва. Как следует из рисунков, между показателями «Не» и Нопт, Sопт имеется четкая зависимость, которая может быть описана следующими соотношениями:

![]()

где коэффициенты m,n зависят от толщины металла, b – толщина металла.

Таким образом, показатели, характеризующие двойственную природу источника нагрева (плазменную дугу) - Iопт, Нопт , Sопт, Не опт , взаимосвязаны. Для сравнительной оценки источников нагрева при сварке металлов малых толщин плавлением, а также для определения степени оптимальности режима сварки необходимо ввести соответствующую единицу измерения величины нормального формирования шва. В качестве такой единицы может быть предложена величина, связанная с показателями, рассмотренными выше - Нопт, Sопт , Неопт и полученными при токах Iопт .Ее определение следующее: Единица величины нормального формирования шва 1 НФ – условная величина, характеризующая режим нормального формирования, численно равная площади поперечного сечения оплавленного слоя металла ( Sопт ) 0,7 мм2, образованном при оплавлении торца стальной пластины из низкоуглеродистой стали плазменной горелкой на оптимальном режиме нормального формирования при скорости перемещения образца -1,0 см/с; токе дуги Iопт - 30 А; диаметре сопла плазменной горелки – 6 мм; расходе аргона (плазмообразующего газа) – 2л/мин; расстоянии от сопла до торца образца – 3 мм и превышении торца образца над прижимными губками – 15 мм. При этом высота оплавленного слоя металла Нопт равна 0,7 мм, а величина «нежности» источника нагрева - Неопт равна 4∙106 м.

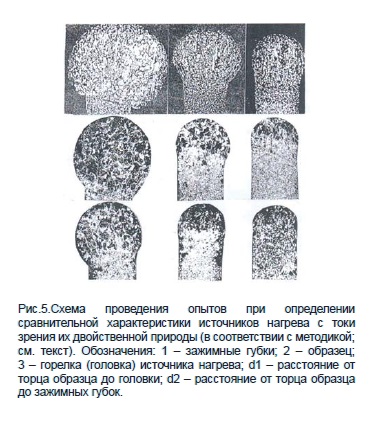

Введение единицы величины нормального формирования шва 1 НФ позволяет количественно сравнивать различные источники нагрева при сварке с учетом формирования сварного шва. Это можно выполнить по следующей методике. За основу для сравнения источников принимаем показатели оплавленного слоя металла, полученные при определении единицы величины нормального формирования. Для сравниваемого источника на скорости 1,0 см/с находим оптимальный режим нормального формирования (см.опре-деление) при оплавлении торца стальной пластины толщиной 1,0 мм (рис.5), изготовленной из низкоуглеродистой стали, при превышении торца пластины над зажимными губками на 15 мм (т.е. изменяем все факторы процесса оплавления таким образом, чтобы обеспечить максимальное значение энергии источника, при которой еще сохраняется режим нормального формирования ). По предложенной методике были сопоставлены два источника нагрева: плазменная дуга и лазерный луч.

При оплавлении торца пластины из низкоуглеродистой стали толщиной 1,0 мм на скорости 1,0 см/с для плазменной дуги значение Еопт равно 450 Вт, для луча – 900 Вт; значение Нопт равно соответственно 0,7 мм и 1,5 мм; величина Sопт равна 0,7 мм2 (1 ед.НФ) для плазменной дуги и 1,5 мм2 ( 2,1 ед.НФ) - для лазерного луча ( см. верхний и нижний ряд шлифов на рис.1). Из этого же рисунка следует, что по указанной методике можно оценить оптимальность режима, а также оценить влияние того или иного фактора на процесс сварки. Так, применение поперечных колебаний дуги в магнитном поле позволило поднять Нопт до 1,75 мм (вместо 1,1 мм) и Sопт до 3 мм2 (вместо 1,6 мм2 ) при плазменной сварке пластин толщиной 1+1 мм (средний и нижний ряд, среднее фото). Таким образом, в статье показана принципиальная возможность сравнительной оценки источников нагрева с учетом формирования сварного шва на основе ряда показателей. Некоторые положения статьи носят дискуссионный характер, терминология требует уточнения, а также требуются дополнительные экспериментальные исследования для решния проблем, затронутых в статье.

Выводы

1.Для оценки двойственной природы источников нагрева ( источник нагрева как источник тепла и как силовой фактор) предложен ряд показателей, которые взаимосвязаны.

2.С целью уточнения терминологии,определяющей качество формирования сварного шва, предложены формулировки некоторых терминов: нормальное формирование сварного шва, оптимальный режим формирования, предельный режим формирования, «нежность» источника нагрева, единица измерения количества нормального формирования.

3.В статье приводится методика, позволяющая сравнивать источники нагрева с учетом их двойственной природы, а также позволяющая оценить степень оптимальности режима сварки.