Точечная плазменная сварка алюминиевых сплавов

Подробности- Подробности

- Опубликовано 10.06.2016 12:23

- Просмотров: 2354

Алюминиевые сплавы в настоящее время остаются перспективным материалом сварных конструкций. Промышленность России и ее отрасли (машиностроение, автомобилестроение, строительство и др.) до настоящего времени широко применяют стальные конструкции. Технология сварки стальных изделий отработана годами, надежна и не вызывает трудностей.

Применение алюминиевых сплавов взамен стальных позволит не только уменьшить массу изделия, повысить коррозионную стойкость, но и не уступит по прочности и стоимости.

Изготовление конструкций из алюминиевых сплавов находит широкое применение в ракетостроении и авиационной технике. Однако существующие технологии сварки сложны, процесс их реализации трудоемок, стоимость оборудования высокая.

В настоящее время большой интерес вызывают точечные соединения алюминиевых сплавов. Такой тип соединения в несколько раз снижает материалоемкость и повышает производительность по сравнению с контактной точечной сваркой.

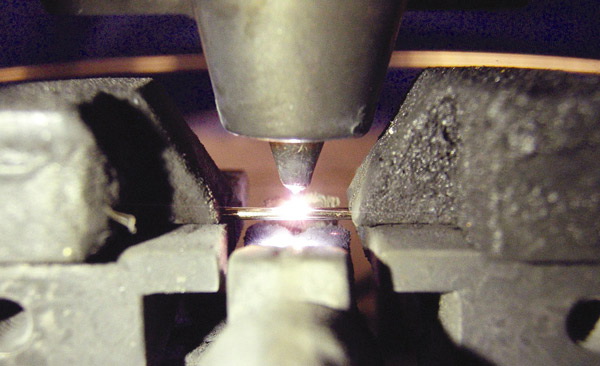

Для формирования точечных сварных соединений из алюминиевых сплавов чаще всего применяют сварку неплавящимся электродом в аргоне как постоянным, так и переменным током однофазной и трехфазной свободной и сжатой дугой [1]. В последние годы получила применение сварка сжатой дугой переменным током. Однако исследования в этой области малочисленны.

Цель данной работы - обобщение результатов исследований технологических особенностей точечной плазменной сварки неплавящимся электродом алюминиевых сплавов переменным током и определение параметров режимов, при которых в наибольшей степени проявляется преимущество данного технологического процесса.

Методика исследования

Исследования формирования сварного точечного соединения проводили на сплавах толщиной 1,0 + 1,0, 2,0 + 2,0 и 3,0 + 3,0 мм на плоской подкладке из стали 12Х18Н10Т толщиной 5 мм.

При точечной плазменной сварке производится проплавление верхнего и частичного или полного проплавления нижнего листов.

Как известно, процесс сварки сжатой дугой неплавящимся вольфрамовым электродом диаметром 3—4 мм переменным током в аргоне в течение импульса тока по сравнению со свободной дугой обладает более широким спектром регулируемых параметров. Для обеспечения качественного формирования точечного сварного соединения необходимо учитывать геометрические параметры плазмотрона, электрические параметры источника питания, расход плазмообразующего и защитного газов.

В данной работе изучали установочные размеры плазмотрона, обеспечивающие максимальную концентрацию тепловой энергии и качественное формирование точечного соединения при сварке сжатой дугой переменным током.

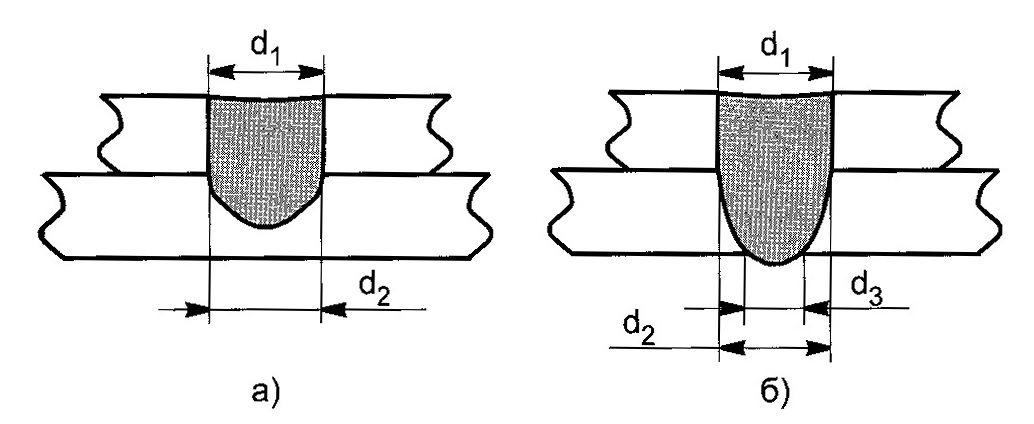

Рисунок 1. Конструктивные параметры сварных точечных соединений при сварке сжатой дугой с неполным (а) и полным проплавлением (б)

Предлагаемая технология точечной плазменной сварки (ТПС) отличается от сварки свободной дугой высокой концентрацией тепловой энергии за счет специальной конструкции плазмотрона. Газ в плазмотроне разделяется на два потока: плазмообразующий и защитный.

Сварку выполняли переменным синусоидальным током со стабилизацией длины дуги. Контроль электрических параметров осуществляли приборами (амперметром, вольтметром, ваттметром) и многоканальным осциллографом.

Геометрические размеры сварного точечного соединения и зона катодной очистки определяются измерительным инструментом по сварным образцам, диаметр сплавления двух I—лов d2 — по макрошлифам (рис. 1).

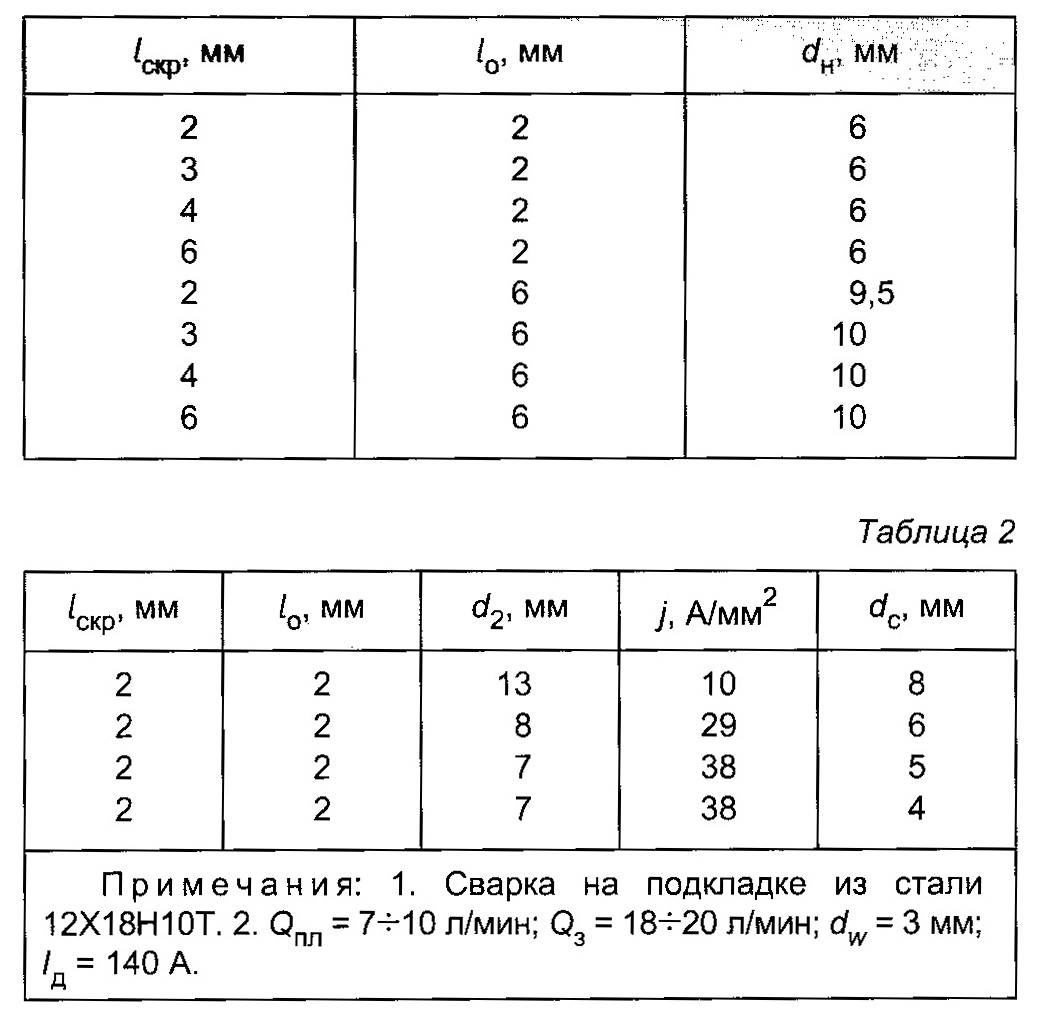

Увеличение открытой составляющей дуги от 2 до 6 мм увеличивает диаметр нагрева до 10 мм. Для того чтобы получить минимальный, выбираем длину открытой составляющей дуги не более 2 мм.

Экспериментально определили диаметр сопла, обеспечивающий максимальную проплавляющую способность дуги и стабильность процесса сварки сжатой дугой. Для этого проводили эксперименты с соплами диаметром dc, равным 4, 5 и 8 мм, стремясь обеспечить максимальную плотность тока в пятне нагрева.

Максимальная плотность тока пятна нагрева и надежное возбуждение дуги получены при использовании сопла диаметром 4—5 мм.

Исходя из полученных данных, назначаются установочные размеры параметров в плазмотроне: <2 мм, /скр = 2-н2,5 мм, dc = 4-5 мм. Указанные параметры обеспечивают максимальную эффективность процесса при надежном и многократном начальном возбуждении дуги.

Для толщины 1,0 + 1,0 мм из сплава АМгб провели серию экспериментов, устанавливающих зависимости диаметра сварной точки от тока, длительности сварки, расхода плазмообразующего газа d1 = f(l, t, Q). Эти параметры оказывают наибольшее влияние на формирование сварной точки.

Таблица 1

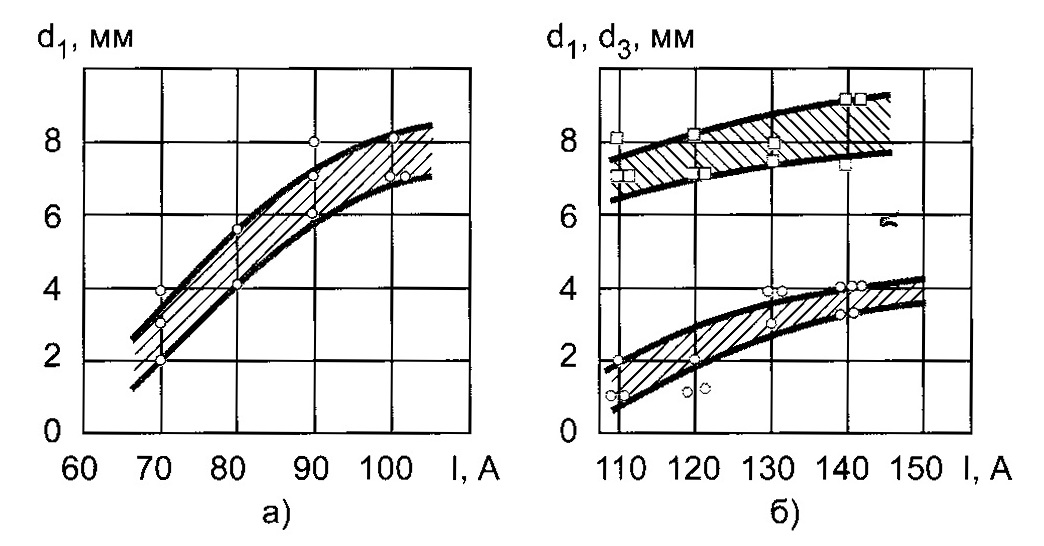

Рис. 2. Зависимость диаметра сварной точки от тока сжатой дуги при t = 1,3 с

По результатам эксперимента построены зависимости d1 = f(l) без проплавления (рис. 2, а) и с проплавлением (рис. 2, б).

Качественная сварная точка на пластинах толщиной 1,0 + 1,0 мм формируется при / = = 1104-140 A, fCB = 1,3 с и Q = 8 л/мин с полным проплавлением нижней пластины. При этом режиме отношение d^/d3 = 1,6+2,7, что обеспечивает необходимую прочность соединения.

Расход плазмообразующего газа при сварке сжатой дугой имеет большое влияние как на формирование столба дуги, так и сварного соединения. С целью определения влияния расхода плазмообразующего газа определим зависимость d1 = f(0Arn). Для этого провели серию экспериментов, в которых при неизменном токе / = 140 А и tCB = 1,3 с регулировали расход аргона от 5 до 20 л/мин. По результатам экспериментов построены зависимости геометрических размеров точки dv d3 от расхода аргона.

Установили, что стабильное горение сжатой дуги наблюдается при расходе плазмообразующего газа от 7 до 12 л/мин, защитного газа от 16 до 20 л/мин.

Известно, что количество теплоты, введенной в металл, зависит как от тока, так и длительности сварки, поэтому исследовали влияние длительности сварки на формирование сварного соединения.

Эксперименты выполняли при условии, что / = 140 А и остается постоянным, расход плазмообразующего газа Q = 8 л/мин также сохраняется неизменным.

В результате построены зависимости = f(t) и d3 = f(t). Регулируя t от 0,8 до 1,6 с, установили, что за счет изменения длительности сварки t, начиная с 0,8 с и менее, формируется сварное со-

единение без проплавления нижней пластины. Увеличение длительности сварки более 0,8 с при / = 140 A, Q = 8 л/мин приводит к получению сварной точки, у которой также, как при изменении тока, соотношение d-j/dg остается равным 1,6—2,7.

Из полученной серии образцов толщиной 1.0 + 1,0 мм определяли диаметр сварной точки с минимальной величиной проплавления d3 = 24-4 мм при/д = 110-И20 A, fCB = 0,824-1,3 с, Q = 74-8 л/мин.

Для толщины 2,0 + 2,0 мм проведена серия экспериментов, в результате которых установлены зависимости d1 = f{l, t, Q) при условии, что сохраняются постоянными следующие параметры: диаметр сопла dc = 4 мм, диаметр вольфрамового электрода dw = 3 мм, длина открытого участка /0 = 2 мм, длина скрытого участка /скр = 2 мм. Область исследуемых параметров: расход плазмообразующего газа Q = 4-Н2 л/мин; длительность сварки t - 1,04-6,5 с; ток /д = 120-И60 А.

Установили, что качественная сварная точка на пластинах толщиной 2,0 + 2,0 мм формируется при / = 1204-160 A, tCB = 4 с, Q = 10 л/мин с полным проплавлением нижней пластины.

Построены зависимости d1 = f(t). Регулируя t от 3,5 до 4,5 с установили, что, уменьшая длительность сварки t начиная с 3,6 с, формируется сварное соединение без проплавления нижней пластины.

С целью определения влияния расхода плазмообразующего газа определили зависимость cf1 = f(QAr)- Для этого провели серию экспериментов, в которых при неизменном токе /д = 150 А и fCB = 4 с расход аргона регулировался от 5 до 12 л/мин. Установили, что стабильность процесса и качественное формирование точки обеспечиваются при расходе плазмообразующего газа 7—8 л/мин, расход защитного газа составляет 18—20 л/мин.

Из полученной серии образцов толщиной 2.0 + 2,0 мм определили диаметр сварной точки минимальной величины d1 = 7 мм при условии полного проплавления нижнего листа с d3 = 4 мм: /д = 150 A, t = 4 с, Q = 10 л/мин.

Результаты исследования позволяют определить при сварке точками с полным проплавлением нижнего листа соотношение djd3, которое составляет 2,0—3,3. Для сварной точки d1 = 104-12 мм режим сварки: / = 140 A; t = 64-7 с, Q = 12 л/мин.

Для толщины 3,0 + 3,0 мм определили зависимости d1 = f(l, t, Q) при условии, что диаметр сопла dc = 4 мм, диаметр вольфрамового электрода dw = 3 мм, длина открытого участка дуги /0 = 2,5 мм, длина скрытого участка /скр = 2 мм, расход плазмообразующего газа Q = 8-НО л/мин при длительности сварки t = 7,0-Ь7,5 с.

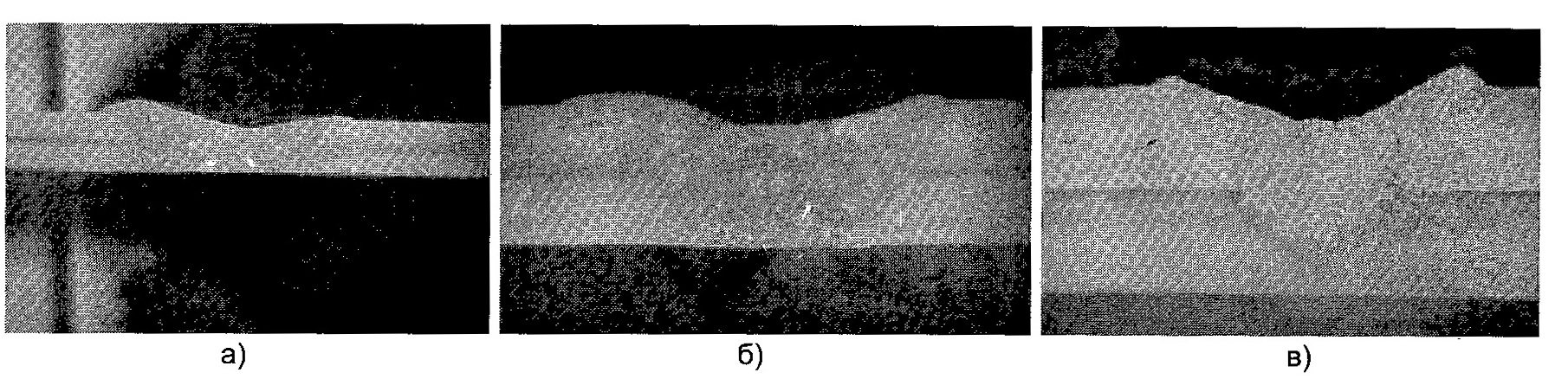

Рисунок. 3. Макроструктура сварной точки: а — 1,0 + 1,0 мм; б — 2,0 + 2,0 мм; в — 3,0 + 3,0 мм

Определили диаметр сварной точки минимальной величины ^ = 10 мм при условии полного проплавления нижнего листа: /д = 17СН-200 А; 1= 7,0н-7,5 с; Q = 10 л/мин; <Эзащ = 18-^20 л/мин.

При точечной плазменной сварке переменным током диаметр катодной очистки dQ больше, чем внешний диаметр точки d1 на всех свариваемых пластинах.

Макроструктуру образца исследовали на шлифах, вырезанных по центру точки перпендикулярно поверхности образца (рис. 3).

Макроструктура металла сварной точки для сочетания толщин 1,0 + 1,0 и 2,0 + 2,0 мм приведена на рис. 3, а, б. В литой зоне наблюдается мелкозернистая структура и плотное прилегание тела шва к листам. Обе пластины проплавлены. Дефекты (трещины, поры, включения) в различных зонах сварного соединения не выявлены. Отношение диаметра сплавления d2 к d1 составляет 0,73 для толщин 1,0 + 1,0 мм и 0,56 для толщин 2JD -*-2,0 м. На рис. 3, в приведена макроструктура JPM толщины 3,0 + 3,0 мм. Структура шва мелко-эертстая, прилегание шва к листам плотное.

На основании проведенных исследований выяснили, что при сварке сжатой дугой вольфрамовым электродом алюминиевых сплавов формируется качественное точечное соединение толщиной 1,0 + 1,0, 2.0 + 2,0 и 3,0 + 3,0 мм без зазора на режимах, приведенных в табл. 3.

Результаты исследования технологических особенностей лазерной резки металла показали, что диапазон изменения параметров t и Q, при которых формируется сварная точка, чрезвычайно ограничен. Отклонение от режимов, указанных в табл. 3, приводит к непровару второго листа или его прожогу.

Выводы

1. Определены установочные размеры параметров плазмотрона, обеспечивающие максимальную концентрацию тепловой энергии и многократное и надежное начальное возбуждение дуги.

2. При сварке сжатой дугой вольфрамовым электродом алюминиевых сплавов в аргоне переменным током точками определены ориентировочные режимы, обеспечивающие формирование сварного точечного соединения с полным проплавлением двух пластин толщиной 1,0 + 1,0, 2.0 + 2,0 и 3,0 + 3,0 мм без зазора.

3. Выявлено отношение d/d3, которое обеспечивает качественное формирование точки: для толщин 1,0 +1,0 мм — 1,6—2,7; 2,0 + 2,0 мм—2,0—3,5; 3.0 + 3,0 мм — 2,5—3,3.

4. Диаметр катодной очистки d0 во всех случаях больше с/1.