Газовая сварка - Резка кислородным копьем

Подробности- Подробности

- Опубликовано 25.05.2012 15:52

- Просмотров: 24453

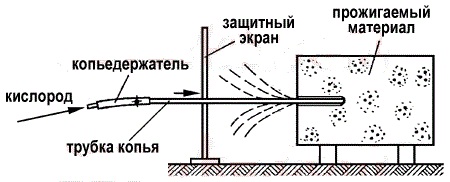

Резку кислородным копьем выполняют тонкостенной стальной трубкой (копьем) с наружным диаметром 20—35 мм. Трубку подсоединяют к рукоятке с вентилем для кислорода и по ней подают кислород к месту реза. До начала резки конец трубки нагревают газовой горелкой или электрической дугой до температуры воспламенения. Кислородное копье горящим концом прижимают с достаточно большим усилием к изделию (металл, бетон, железобетон) и прожигают таким образом отверстие. Образуемые в процессе прожигания отверстия шлаки давлением кислорода и газов выносятся наружу в зазор между копьем и стенкой прожигаемого отверстия. Этому процессу способствуют возвратно-поступательные и вращательные движения копьем.

Дуговые и лучевые виды резки металлов

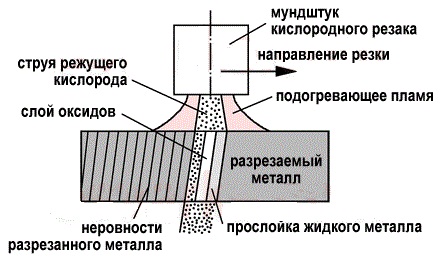

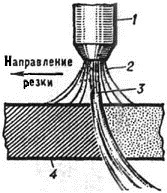

Интенсивный нагрев металла электрической дугой успешно используется в технике не только для сварки, но и для резки металла. Нашли применение следующие способы дуговой резки: ручная дуговая резка неплавящимся и плавящимся покрытыми электродами, используемыми при сварке; воздушно-дуговая резка; кислородно-дуговая резка; резка сжатой дугой. Ручную дуговую резку неплавящимся и плавящимся электродами используют как вспомогательную операцию. При дуговой резке неплавящимся электродом применяют угольные и графитовые электроды. Резка обеспечивается за счет выплавления металла из зоны реза, а не за счет его сгорания в струе кислорода, как при газовой резке. Благодаря высокой температуре нагрева могут резаться материалы, не подвергающиеся кислородной резке (чугун, высоколегированные стали, цветные металлы). Применяют постоянный и переменный ток максимальной мощности. Для этого способа характерна очень малая точность и чистота реза. При дуговой сварке плавящимся электродом рез полу чается более чистый и узкий, чем при резке неплавящимся электродом. Резку выполняют методом опирания. Наличие покрытия приводит при резке к повышению устойчивости дуги, замедлению плавления стержня электрода, изоляции его от стенок реза и ускорению резки благодаря окислению расплавленного металла компонентами покрытия. Ток при резке на 20—30% выше, чем при сварке. При воздушно-дуговой резке металл расплавляется теплотой электрической дуги, а затем выдувается сжатым воздухом из зоны реза. При этом небольшая часть металла сгорает в кислороде, содержащемся в воздухе. Этот способ применяют для удаления дефектных мест под заварку и разделительной резки листов из нержавеющей стали толщиной до 20 мм. Резку проводят на постоянном токе угольным (графитовым) электродом с помощью специальных резаков обычно с боковой подачей сжатого воздуха под давлением 0,4—0,5 МПа. Кислородно-дуговая резка заключается в том, что разрезаемый металл разогревается с помощью электрической дуги, а затем сжигается струей кислорода, подаваемой к месту реза параллельно электроду. Окислы, получаемые при сгорании металла, выдуваются из места реза этой же струей кислорода. Применяют угольные и графитовые электроды, а также специальные плавящиеся трубчатые электроды с подачей кислорода через внутреннее отверстие. Способ используется ограниченно. Резка плазменной струей основана на расплавлении металла вместе реза и его выдувании потоком плазмы.

Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия — плазменной дуге. Благодаря высокой температуре и большой кинетической энергии плазменной струи резке подвергаются практически все металлы. В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водород ные, аргоно-азотные, азотно-водородные смеси. Использование для резки двух атомных газов (Н2, N2) энергетически более выгодно. Двухатомный газ поглощает при диссоциации в плазмотроне теплоту, которая переносится и выделяется на поверхности реза, где происходит объединение свободных атомов в молекулы. При использовании электродов из циркониевых и гафниевых сплавов в качестве плазмообразующего газа при резке можно использовать воздух. Алюминий и его сплавы толщиной от 5 до 20 мм режут в азоте, толщиной от 20 до 150 мм — в азотно-водородных смесях (65—68% азота, 35—38% водорода). Нержавеющие стали толщиной до 20 мм разрезают с применением чистого азота, а при толщине от 20 до 50 мм — смеси 50% азота и 50% водорода. В качестве плазмообразующих газов при резке низкоуглеродистых сталей толщиной до 40—50 мм применяют сжатый воздух. При резке меди и ее сплавов в качестве плазмообразующих газов применяют азотно-водородную смесь, азот или атмосферный воздух. В табл. 8 приведены режимы плазменно-дуговой резки нержавеющих сталей. ГОСТ 12221—79 устанавливает для плазменно-дуговой резки четыре типа аппаратуры: ПЛР — для ручной резки, ПЛРМ — для ручной и машинной резки, ПЛМ — для машинной резки, ПЛМТ — для машинной точной резки. Резка лазерным лучом. Высокая концент рация энергии позволяет использовать лазерный луч для прецезионной (точной) резки металлов и неметаллов. Лазером можно резать стекла, керамику, алмазы и другие материалы. Сущность лазерной резки заключается в локальном плавлении и испарении металла под воздействием сфокусированного луча. При резке, как правило, используют лазеры непрерывного действия, обладающие большими энергиями излучения в инфракрасном диапазоне. Основная область применения лазерной резки — микроэлектроника.

Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия — плазменной дуге. Благодаря высокой температуре и большой кинетической энергии плазменной струи резке подвергаются практически все металлы. В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водород ные, аргоно-азотные, азотно-водородные смеси. Использование для резки двух атомных газов (Н2, N2) энергетически более выгодно. Двухатомный газ поглощает при диссоциации в плазмотроне теплоту, которая переносится и выделяется на поверхности реза, где происходит объединение свободных атомов в молекулы. При использовании электродов из циркониевых и гафниевых сплавов в качестве плазмообразующего газа при резке можно использовать воздух. Алюминий и его сплавы толщиной от 5 до 20 мм режут в азоте, толщиной от 20 до 150 мм — в азотно-водородных смесях (65—68% азота, 35—38% водорода). Нержавеющие стали толщиной до 20 мм разрезают с применением чистого азота, а при толщине от 20 до 50 мм — смеси 50% азота и 50% водорода. В качестве плазмообразующих газов при резке низкоуглеродистых сталей толщиной до 40—50 мм применяют сжатый воздух. При резке меди и ее сплавов в качестве плазмообразующих газов применяют азотно-водородную смесь, азот или атмосферный воздух. В табл. 8 приведены режимы плазменно-дуговой резки нержавеющих сталей. ГОСТ 12221—79 устанавливает для плазменно-дуговой резки четыре типа аппаратуры: ПЛР — для ручной резки, ПЛРМ — для ручной и машинной резки, ПЛМ — для машинной резки, ПЛМТ — для машинной точной резки. Резка лазерным лучом. Высокая концент рация энергии позволяет использовать лазерный луч для прецезионной (точной) резки металлов и неметаллов. Лазером можно резать стекла, керамику, алмазы и другие материалы. Сущность лазерной резки заключается в локальном плавлении и испарении металла под воздействием сфокусированного луча. При резке, как правило, используют лазеры непрерывного действия, обладающие большими энергиями излучения в инфракрасном диапазоне. Основная область применения лазерной резки — микроэлектроника.

Оборудование и аппаратура для газовой сварки и резки

Оборудование и аппаратура для газовой сварки и резки

Ацетиленовые генераторы

Ацетиленовым генератором называется аппарат, служащий для получения ацетилена при разложении карбида кальция водой. Ацетиленовые генераторы для сварки и резки классифицируются по следующим признакам (ГОСТ 5190—78): по производительности — от 0,5 до 160 м3/ч; по давлению вырабатываемого ацетилена — низкого давления до 10 кПа и среднего давления от 70 до 150 кПа; по способу применения — на передвижение с произво дительностью 0,5—3 м3/ч и стационарные с производитель ностью 5—160 м3/ч; в зависимости от взаимодействия карбида кальция с водой — генераторы системы KB («карбид в воду»), в которых разложение карбида кальция осуществляется при пода че определенного количества карбида кальция в воду, находящуюся в реакционном пространстве; генераторы системы ВК («вода на карбид»), в которых разложение карбида кальция происходит при подаче определенного количества воды в реакционное пространство, где находится карбид кальция; генераторы системы ВВ («вытеснение воды»), в которых разложение карбида кальция осуществляется при соприкосновении его с водой в зависимости от изменения уровня воды, находящейся в реакционном пространстве и вытесняемой образующимся газом; комбинированные генераторы. 7 Все ацетиленовые генераторы независимо от их системы имеют следующие основные части: газо-образователь, газо-сборник, предохранительный затвор, автоматическую регулировку вырабатываемого ацетилена в зависимости от его потребления. Схемы ацетиленовых генераторов различных систем представлены на рисунке.

Предохранительные затворы — устройства, предохраняющие ацетиленовые генераторы и газопроводы от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака. Обратным ударом называется воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа. Горящая смесь газов при обратном ударе устремляется по ацетиленовому каналу горелки или резака в шланг и при отсутствии предохранительного затвора — в ацетиленовый генератор, что может привести к взрыву ацетиленового генератора. Обратный удар может произойти в случае, если скорость истечения горючей смеси станет меньше скорости' ее сгорания, и от перегрева и засорения канала мундштука горелки. Предохранительные затворы бывают жидкостные и сухие. Жидкостные затворы заливают водой, сухие — заполняют мелкопористой металлокерамической массой. Затворы классифицируют по пропускной способности — 0,8; 1,25; 2,0; 3,2 м3/ч; по предельному давлению — низкого давления, в которых предельное давление ацетилена не превышает 10 кПа, среднего давления — 70 и высокого давления — 150 кПа (ГОСТ 8766—81).